Alors rien à voir avec les sujets abordés habituellement sur ce blog, mais je suis tellement fan de cette découverte, que j’avais envie de la partager, et après tout, on reste dans le Do It Yourself 🙂

J’adore les pizzas, j’en fais souvent des maisons, mais le fait est que la pâte ne ressemble jamais à celle qu’on peut déguster dans une vraie pizzeria : une pâte fine, moelleuse et croustillante à la fois. Le succès dépend essentiellement de 2 paramètres :

- la réalisation de la pâte (farine spécifique, temps de maturation etc.)

- la cuisson : elle doit être très rapide et puissante. Ainsi la pâte ne sèche pas, reste moelleuse à l’intérieur et la garniture garde toute sa saveur.

Avant tout chose : ce billet découle de la découverte d’un topic incroyable lancé sur le forum du site Hardware.fr. Il contient actuellement plus de 1300 pages de messages au sujet des techniques, recettes, « hacks », expériences etc. autour de la pizza faite maison, et tout particulièrement, la fameuse pizza napolitaine. Le premier message résume l’essentiel pour bien commencer et j’en recommande fortement la lecture, ce billet porte sur mes premières expériences.

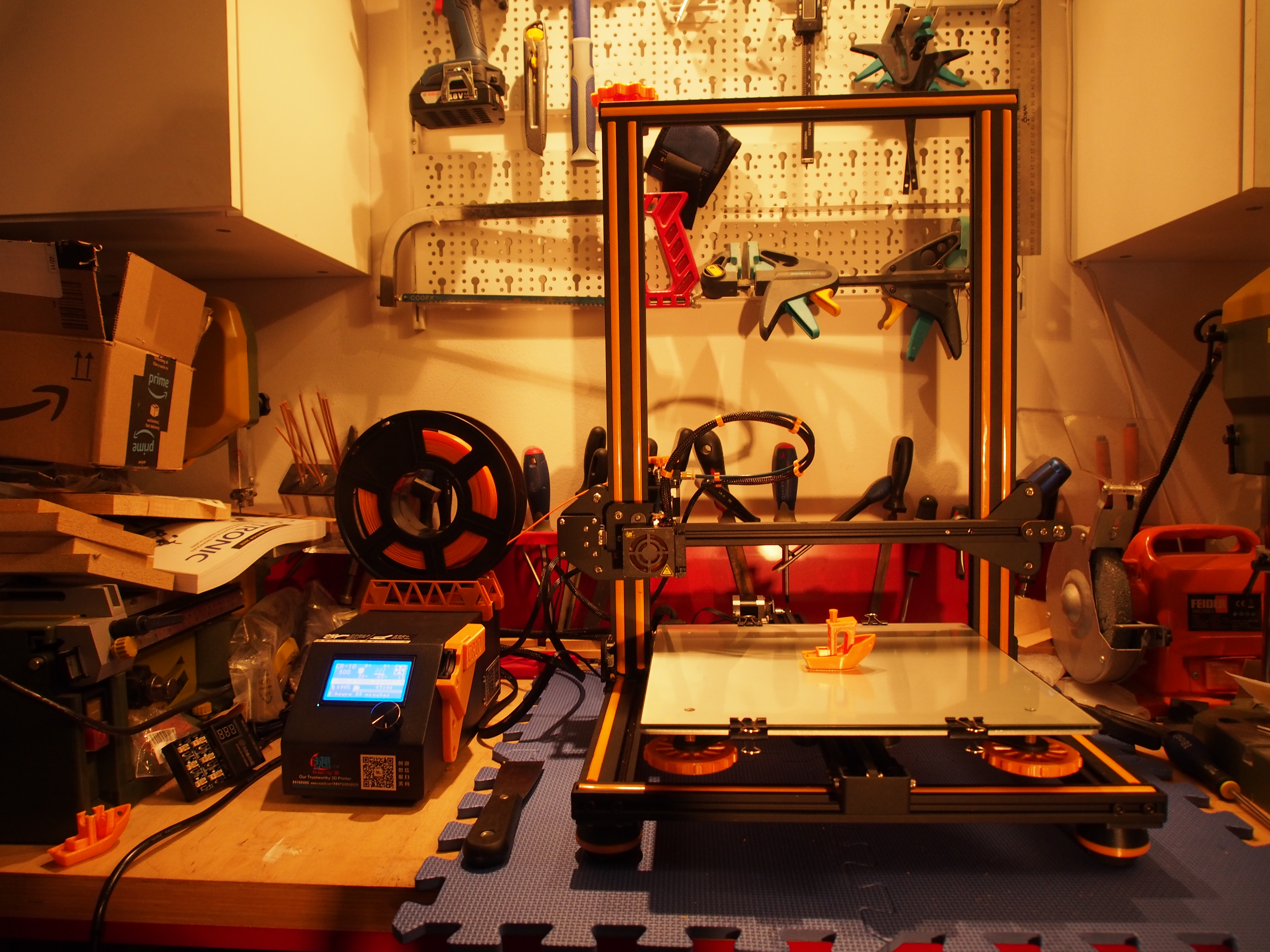

Les fours domestiques sont limités en température (même si quelques mâlins ont trouvé le moyen d’utiliser leur four en mode pyrolyse pour faire cuire leurs pizzas). La solution est de se tourner vers un four à pizza pour particulier. On trouve beaucoup de produits décevants, mais quelques uns sortent du lot, en particulier le G3 Ferrari. Je l’ai eu pour 70€ lors d’une promo sur Amazon Italie, en général, on le trouve autour de 100€. Ce four a la particularité de chauffer à près de 400°C (résistance au dessus et résistance sous la pierre réfractaire). Ce four peut même monter encore plus haut, il a été bridé suite à de nouvelles normes européennes, mais peut être facilement débridé et même moddé, on y reviendra. Pour ma part, je l’utilise pour le moment tel quel, sans modification.

La pâte

C’est l’élément essentiel. Pour obtenir un résultat proche de la vraie pizza napolitaine, il faut utiliser une farine appropriée : de la farine italienne type ’00’. Il existe différents moulins (producteurs) qui déclinent leurs farines en plusieurs gammes (le choix de la gamme dépendra essentiellement du temps de maturation). Pour le moment, j’ai testé des farines Spadoni (PZ1), Quaglia (Petra3) et Caputo (Classica). Ces farines type ’00’ sont assez difficiles à trouver en France. Certaines épiceries fines italiennes en proposent, et parfois on en trouve en grandes surfaces. Sur Paris, l’épicerie fine RAP offre un bon choix et sont très sympa. Sur Internet, je suis tombé sur un site très pro, avec un service client réactif, connaisseur et commerçant : Gustini.fr. Les frais de port sont acceptables. A défaut de farine type ’00’, on peut se rabattre sur de la T45 si les placards sont vides (mais c’est quand même dommage).

Il est recommandé d’utiliser de la levure fraîche de boulanger (ou de bière). On en trouve en grande surface, sous forme de cube (vers le rayon boulangerie).

Les ingrédients pour la pâte sont très basiques : eau, levure, farine, sel. Et c’est tout. La quantité de levure va dépendre du temps qu’on laissera « maturer » la pâte. Pour réaliser 6 pâtons de 220g en prévoyant 16 heures de maturation à température ambiante, j’utilise les quantités suivantes :

Farine: 793 g

Eau: 507 g (64 %)

Sel: 20 g (40 g/lit)

Levure: 0.84 g (1.66 g/lit)

Pour déterminer ces proportions, j’utilise un petit programme développé par Rafbor du forum Hardware.Fr, RafCalc. Le lien est disponible dans sa signature, ou en cliquant ici.

Avant de se lancer, je recommande le visionnage de ces 2 vidéos, qui aideront à visualiser les différentes opérations :

Impasto a mano pizza napoletana

Impasto napoletano , la mia versione

Passons à la réalisation de nos pâtons, voici comment je m’y prends :

1/ Dans un grand verre, verser l’eau, ajouter la levure fraîche (mélanger doucement jusqu’à dissolution complète) – peser la levure avec une balance de précision (+/- 0.1g)

2/ Verser le verre dans un grand saladier et ajouter les 3/4 de la farine et mélanger un peu

3/ Couvrir et laisser reposer 15 minutes

4/ Pétrir la pâte en ajoutant le 1/4 restant de farine et le sel au fur et à mesure jusqu’à ce que la pâte ne colle plus (il est important de ne pas mélanger le sel dans l’eau au début, car il attaquerait la levure)

5/ Couvrir et laisser reposer 10 min

6/ Faire une dizaine de rabats pour incorporer de l’air jusqu’au point pâte (élastique, non cassante), répéter si nécessaire

7/ Couvrir et laisser reposer 10 minutes

8/ Faire une grosse boule et laisser reposer 1h heure (pointage) sous cellophane

9/ Former les pâtons et les placer dans un tupperware légèrement huilé. On trouve facilement des vidéos qui montrent des techniques de boulage.

10/ Laisser reposer le temps prévu

La maturation peut se faire à TA (température ambiante) (2 à 24 heures selon la quantité de levure et la farine utilisées) ou au frigo, dans ce cas la maturation sera plus longue (compter 3-5 jours).

L’avancement de la maturation s’observe grâce à toutes les petites bulles d’air qui se forment :

Plus la maturation aura été longue, plus la pâte sera légère, facile à digérer et meilleur en sera le goût.

Les pâtons peuvent également être congelés. Je les fais par 6, parce que ça prend un peu de temps et ça me permet d’avoir des stocks pour me faire une pizza rapidement (compter 3 heures de décongélation à TA).

Abaisse des pâtons

J’utilise de la semoule de blé fine pour facilité l’abaisse du pâton (sinon il est beaucoup trop « collant ») : quand je sors le pâton de son tupperware, j’imprègne sa surface de cette semoule (à défaut, on utilisera de la farine). On étale le pâton à la main. Ne surtout pas utiliser de rouleau de pâtissier ! Il chasserait les petites bulles d’air qu’on a mis du temps à faire apparaître et la pâte perdrait en légèreté. Je commence par appuyer avec les doigts au centre du pâton pour repousser la pâte vers l’extérieur. Je termine la mise en forme en étirant la pâte. Là, ça vient avec la pratique et je suis moi-même encore un novice 😉 Youtube regorge de vidéos qui illustrent différentes techniques pour abaisser nos pâtons.

Une fois la pâte prête, on la dépose sur le support en double demies-lunes, puis on ajoute la garniture (d’abord la sauce tomate, puis la mozza, puis le reste). La pizza est prête à être cuite !

Enfournement et cuisson

Je laisse préchauffer l’appareil pendant 15 minutes à 2.5, puis je le laisse ouvert 5 minutes : la pierre va un peu refroidir et la chauffe va redémarrer. A ce moment là je passe le thermostat à 3 (max) pour être sûr que l’appareil chauffe durant toute la cuisson. 5 minutes plus tard, la pizza est prête ! 🙂

La sauce tomate

Voici comme je prépare la sauce tomate : j’utilise des tomates concassées de qualité vendues en conserves (Cirio, Mutti…). Je vide la conserve dans une assiette creuse, je prends juste les tomates en coupant la partie dure, je malaxe le tout avec les doigts (surtout ne pas les mixer pour ne pas éclater les pépins, ça donnerait un goût acide), un petit passage à la passoire pour retirer le gros de l’eau et je rajoute un peu de sel, du parmesan, de l’origan et un tout petit peu d’ail.

La mozzarella

Il faut utiliser de la mozzarella Buffala. On la trouve sous forme de boules dans des sachets remplis d’eau. Avant de pouvoir l’utiliser, il va falloir la débarrasser d’un maximum de son eau : on coupera la boule en lanières que l’on déposera dans une assiette pendant quelques heures, le temps de laisser l’eau dégorger.

Ci-dessous, quelques photos de mes premiers essais, on peut voir que la pâte présente des alvéoles, elle est légère, moelleuse et croustillante, tout en restant assez fine.

Quelques unes de mes premières pizzas sont visibles ici. Pour aller plus loin, il faudra tester différentes farines, différentes durées de maturation et imaginer toutes sortes de garnitures 🙂

Mais dans tous les cas, je ne rachèterai pas de si tôt une pizza industrielle ou venant de chez Domino’s Hut Rabbit 😉

Bonus

Bien sûr, si ce n’est déjà fait, un tour sur le topic « Pizza maison » H-FR s’impose 🙂

Le forum de la Fédération des Pizzaïolos regorge d’infos et de conseils intéressants.

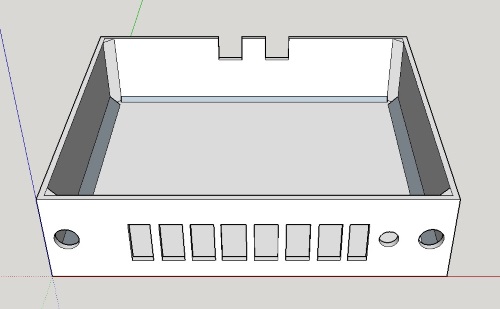

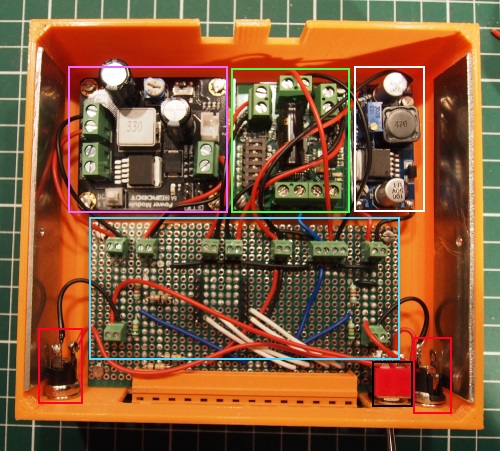

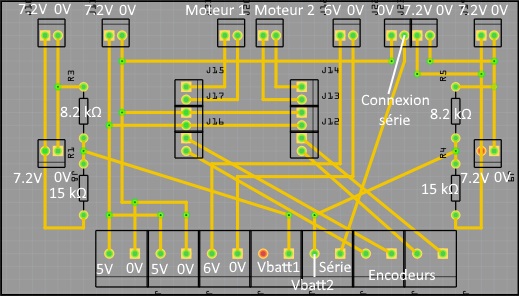

Un mot concernant le mod de cet appareil. Evidemment, ce n’est pas recommandé, pour des questions de sécurité et de garantie. Ce merveilleux petit four peut être modifié pour être encore plus efficace ! Les 3 principaux mods sont les suivants :

- débridage du thermostat, pour monter autour de 500°C

- ajout d’un moule à tarte en guise de « cloche » à chaleur

- changement de la résistance par un modèle plus puissant

Présentation des mods sur H-FR (scroller un petit peu pour tomber sur la partie concernant le G3Ferrari)

Vidéo du mod du thermostat

Une autre vidéo sur le thermostat

Si la vis du variateur de thermostat est fixée, il faudra tordre une petite pâte du mécanisme qui bloque la position maximale (et permettre d’aller un peu plus loin).

Pour le moment, je n’ai fait aucune de ces modifications sur mon appareil car le résultat est déjà plus que satisfaisant.

Bon appétit, et retour à la technique pour le prochain article 😉