Ça faisait longtemps que je n’avais pas reparlé d’impression 3D, bien que j’avais créé ce blog au départ pour documenter la fabrication d’une Mendel90 Sturdy ! Donc après la CNC, les robots, les drones et autres bricoles, nous y revoilà !

Depuis que je me suis mis au pilotage de qwads, les besoins en impression 3D refont surface, et en particulier l’impression de filaments flexibles : idéals pour absorber les chocs et les vibrations. Malheureusement, après une semaine de tentatives infructueuses et diverses modifications sur ma Mendel90, je n’ai rien obtenu de suffisamment satisfaisant, je me suis donc laissé tenter par un remplacement de ma bonne vielle imprimante 🙂

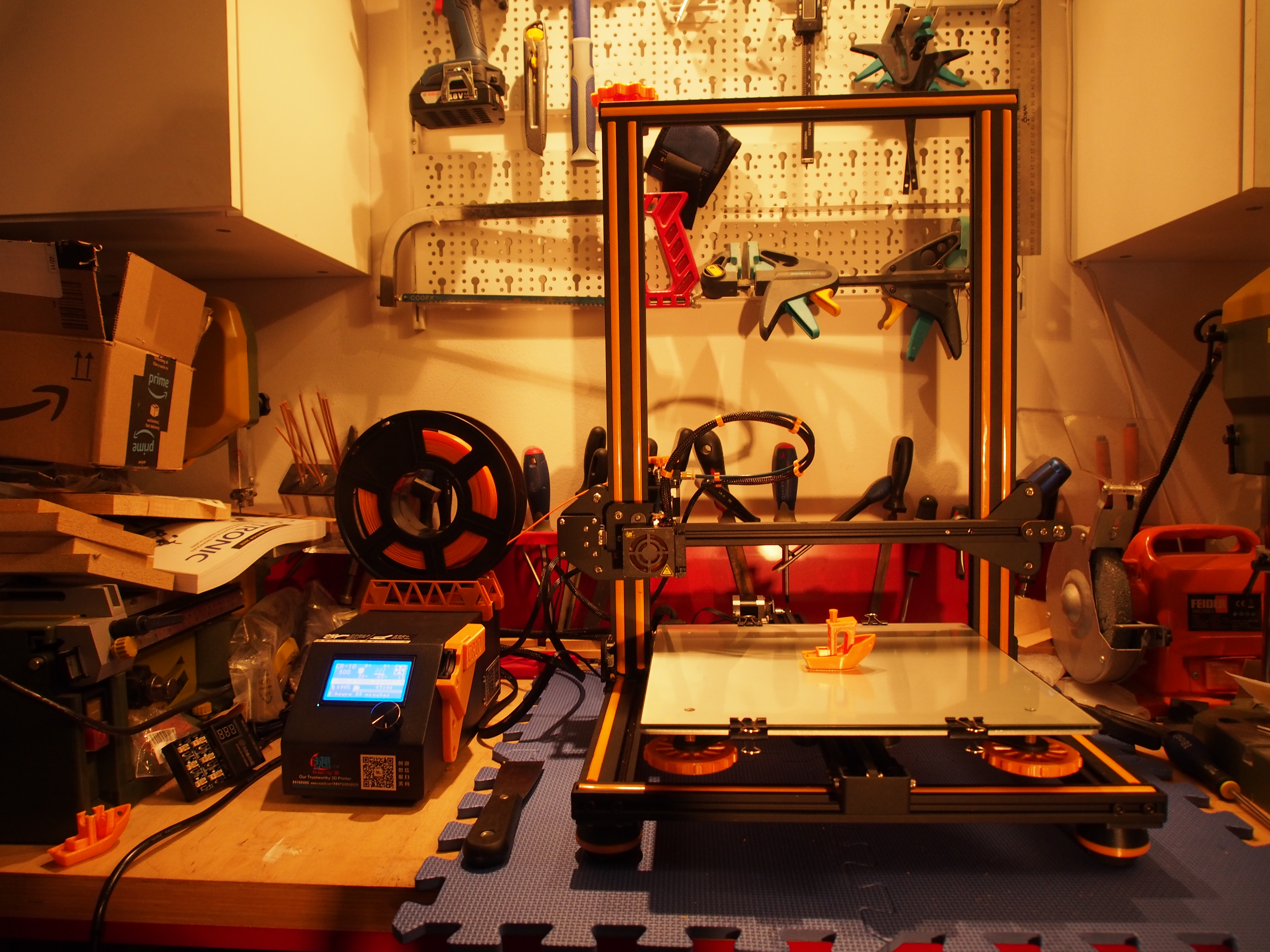

Il a fallu se mettre un peu à jour, et le modèle qui a le vent en poupe depuis un peu plus d’un an, c’est la CR-10 de Creality3D. Une communauté énorme s’est constituée autour, plein d’améliorations sont disponibles, les pièces de rechange sont faciles à trouver, et le firmware a été mis à disposition (c’est du Marlin, comme pour la Mendel90). D’autres modèles (Tevo Tornado, Alfawise U20…), très similaires ont vu le jour, parfois un peu moins chers, mais j’ai préféré privilégier un modèle bien installé dans l’univers de l’impression 3D. Côté prix, je l’ai payée 379€… chez Amazon ! En général, on achète ces imprimantes en Chine. J’ai été livré en 24 heures, et j’ai une vraie garantie. En bonus, si vous suivez ce lien, il s’agit du vendeur officiel ! (il y a de nombreux clones, pas forcément moins chers).

Sommaire

Je ne le fais pas d’habitude, mais vue la longueur de l’article, j’ajoute un sommaire pour faciliter la navigation :

- Présentation et montage

– Les bons points

– Les mauvais points - Les améliorations matérielles

– Le problème de courroie

– Remplacement de la roue d’entrainement de l’extrudeur

– Et le silence fût !

– Ajustement du plateau

– Optimisation de l’accès à la carte Micro-SD

– Guidage du filament

– Refroidissement sous la buse

– Protection du câble du plateau chauffant

– Optimisations pour imprimer du filament flexible

– Les bonus !

– Bilan des améliorations - Imprimer du filament flexible

- Optimisations logicielles

– Les profils de base

– Peut-on faire mieux ?

– Changement de filament/couleur pendant l’impression

– Expérimental : Adaptive Layers

– Expérimental : Support « Tree »

– « Gyroid infill »

– Modification du firmware - Conclusion

Présentation et montage

Rentrons dans le vif du sujet ! L’imprimante est bien emballée, tout est protégé, rien ne bouge.

Il n’y a pas beaucoup de composants dans le carton : l’imprimante arrive partiellement pré-montée, comptez une heure d’assemblage si vous prenez bien votre temps, mais c’est faisable en 15 minutes.

Je ne vais pas expliquer comment la monter, de nombreux tutos sont déjà disponibles en ligne, par exemple :

- Chez Heliox

- Chez Pascal Poeck

- Sur LesImprimantes3D.fr

- Ou chez SexyCyborg, si vous pouvez rester concentrés 😉

Par contre, je vais faire un retour après cette première semaine de test : les points forts, les points faibles, et comment l’améliorer.

Une remarque en passant, qui mérite d’être rappelée : avant de faire votre premier « homing » (placement automatique de la buse à son origine), assurez vous que le plateau chauffant et sa plaque de verre sont suffisamment bas (avec les vis du dessous). Sinon votre buse va foncer dans votre plateau et il risque d’y avoir de vilains dégâts. Pour ce faire, descendez votre axe Z au maximum jusqu’au « clic » de l’interrupteur de fin de course, et vérifier que la buse ne touche pas le plateau pour aucun des 4 coins.

Et tant qu’on en parle, on rappellera l’importance d’avoir un plateau parfaitement réglé, C’est le point de départ d’une bonne impression, à plus forte raison pour du flexible. Ne pas hésiter à vérifier le nivellement à chaud ou après une première impression et réajuster si nécessaire. Les courroies des différents axes doivent également être bien tendues.

Avant de commencer, voici quelques impressions faites avec la machine de base, sans aucune modification, et avec le profil « Normal » (0.15 mm) ou « Draft » (0.2 mm) de Cura (version 3.5.1). La buse est à 215°C pour la première couche et 210°C pour les suivantes, le plateau chauffant à 60°C. J’ai utilisé du filament Sunlu PLA+ à 19€ sur Amazon. Je suis par la suite passé en version 3.6 sans souci particulier. J’utilise de la laque pour améliorer l’accroche du plateau.

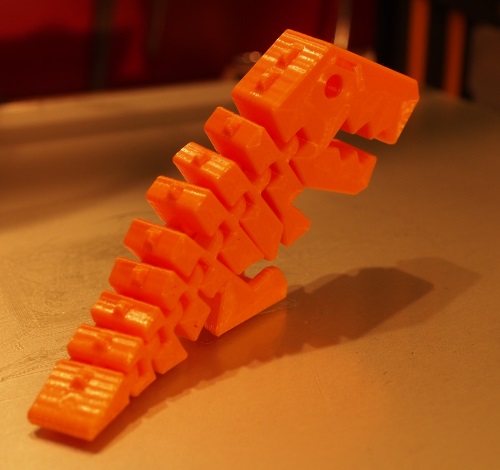

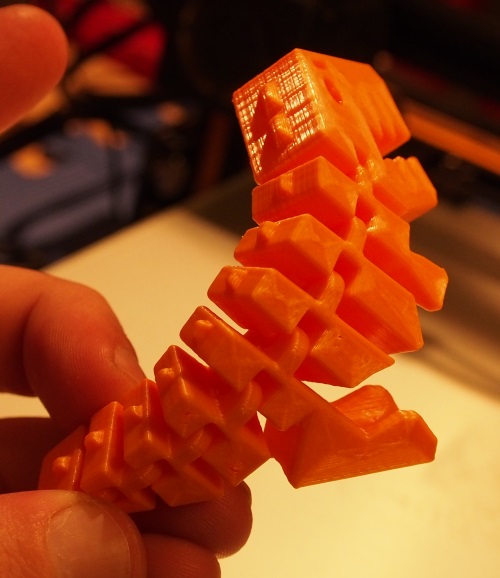

J’ai été surpris de la facilité à imprimer des objets articulés avec ce Flexi-Rex, chapeau aux concepteurs de ces modèles 3D.

- Une mise en service ultra-rapide ! Rien à voir avec ma Mendel90, que j’avais passé un mois à construire pièce par pièce, à configurer, tuner… Là, une heure après le déballage, on lance la première impression ! Elle arrive quasiment pré-assemblée, en 30 minutes c’est plié.

- La qualité est au rendez-vous, elle est solide, c’est du bon matériel.

- Les premières impressions avec la configuration standard de Cura (draft 0.2mm) donnent tout de suite de bons résultats

- Le boitier électronique est assez ergonomique et la rend autonome (je devais utiliser mon PC pour lancer les impressions, même depuis la carte SD avec la Mendel90)

- Un plateau chauffant

- Le kit est assez complet : une bonne spatule, une petite bobine de PLA blanc pour faire les premiers tests, une buse de rechange, un support de bobine, un câble USB, 2 câbles d’alimentation EU/US, une aiguille pour déboucher la buse, tous les outils nécessaires au montage de la machine (clés, visserie en rab…), un tube PTFE en plus, des bandes caoutchouc de décoration, une carte micro-sd et son lecteur USB…

- Des améliorations ont été intégrées au kit depuis sa sortie : nouvel extrudeur, une protection pour les câbles d’alimentation du plateau chauffant, un nouveau conduit de ventilation pour le dessous de la buse (duct fan) et une plaque en verre vraiment plate. Concernant ce dernier point, j’avais vu dans les différents retours que la plaque de verre pour le plateau chauffant était très souvent bombée, je suis donc allé faire découper une plaque de verre chez Leroy Merlin pour 3€, avant même de recevoir l’imprimante (31cm x 31cm x 4 mm). Finalement, la plaque de verre de Leroy Merlin était légèrement bombée, j’ai donc essayé la plaque livrée avec l’imprimante… qui s’est avérée parfaitement plate ! 🙂

Pour savoir si vous avez une « nouvelle version », c’est très simple : les première version était livrée avec un extrudeur imprimé de couleur jaune, les nouvelles sont livrées avec un un extrudeur en plastique moulé noir.

Maintenant, voyons les quelques reproches que l’on peut lui faire :

- Le bruit !!! Et c’est certainement le plus gros reproche : elle fait un sacré boucan !

- La courroie de l’axe X est légèrement mal placée : c’est pratiquement imperceptible, mais elle frotte contre le châssis, c’est un problème reporté par d’autres utilisateurs

- Le nivellement du plateau n’est pas confortable : les molettes sont petites et font mal aux doigts

- Le boitier de l’électronique utilise une carte Micro-SD placée sur le côté du boitier. La carte est petite et pas très accessible alors qu’on la manipule très fréquemment.

- Il y a quelques modifications à faire pour imprimer du filament flexible

- L’entrée du filament dans l’extrudeur n’est pas idéale, le filament peut toucher la tige filetée de l’axe Z

- Bien que cela ne m’a pas encore posé de problème, la roue dentée de l’extrudeur n’est pas idéale : les dents ne sont pas très profondes, cela peut poser des problèmes, notamment avec les filaments flexibles. Elles peuvent aussi se remplir plus facilement de poussière/matière et moins bien accrocher.

- Il manque un petit peu de bande de décoration caoutchouc, j’imprimerai éventuellement ce qu’il manque avec ce modèle.

Voilà pour mes principaux reproches ! Bonne nouvelle, chacun de ces problèmes a sa solution. C’est ce que nous allons voir maintenant, plus quelques autres améliorations en bonus !

Les améliorations

Il y a beaucoup de choses, aussi je ne rentrerai pas dans le détail de la mise en oeuvre de chacune de ses améliorations. De nombreux tutos très complets sont faciles à trouver, souvent sur Youtube. Mais j’ajouterai les petites infos utiles concernant les difficultés que j’ai rencontrées et quelques liens pouvant apporter plus d’informations.

Les impressions de ces améliorations ont été faites dans les mêmes conditions qu’indiqué un peu plus haut. Seul le profil a été changé dans Cura (« Brouillon » en 0.2mm au lieu de « Normal »). Le remplissage est souvent à 20 ou 30%, seules quelques petites pièces ont été imprimées à 100% de remplissage.

Le problème de courroie

Commençons par ce point de détail, très facile à corriger avec ce petit espaceur. La version par défaut de 2.5mm d’épaisseur allait, mais je l’ai réduite à 2mm, c’était mieux adapté à mon cas.

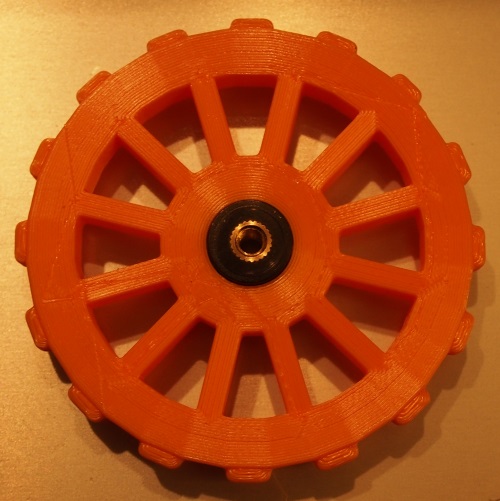

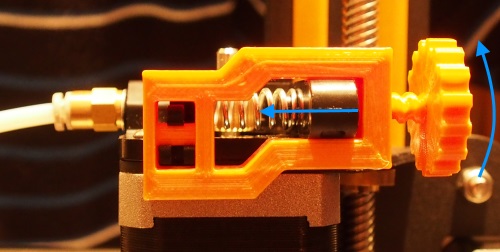

Remplacement de la roue d’entrainement de l’extrudeur

Ici aussi, ce sera vite vu : les crans de l’engrenage n’étant pas top, j’ai changé cette roue d’entrainement du filament par celle-ci pour 3€. On peut voir sur cette photo la différence de profondeur des dents entre la roue crantée d’origine et la nouvelle.

Et le silence fût !

Cette CR-10 est donc très bruyante, et ce pour 3 raisons :

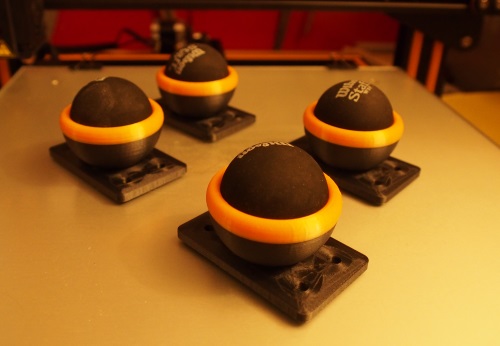

- Comme pour la plupart des imprimantes 3D, les moteurs font un certain bruit, essentiellement à cause des vibrations amplifiées par le châssis, qui se propagent ensuite dans le support, voire les murs ou le sol. La solution à ce problème est l’utilisation de « dumpers » qui vont amortir ces vibrations. C’est très peu cher et terriblement efficace. Ceux que j’ai pris ont coûté 12€ les 3. Je n’en utiliserai que 2, pour les axes X et Y. L’axe Z et l’extrudeur ont un mouvement faible et régulier, ils n’engendrent pas beaucoup de vibrations. Cette modification est celle qui produit l’effet le plus remarquable : je n’entends pratiquement plus les moteurs, seulement les courroies bouger. L’explication en vidéo par ici. Je recommande également d’installer les bandes caoutchouc de décoration (en bleu ou orange), je les soupçonne d’absorber légèrement les vibrations du châssis, en tout cas, ça ne peut pas faire de mal si ça ne vous pose pas de problème d’esthétique.

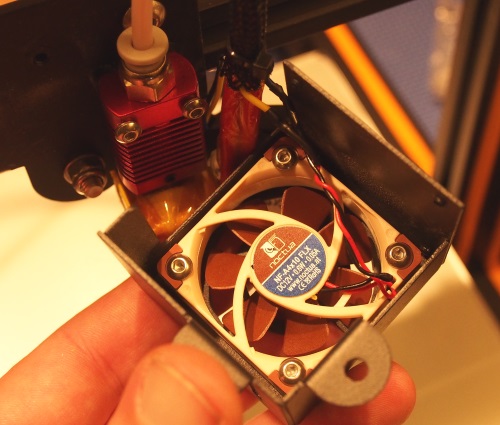

- Ensuite, le ventilateur du bloc de chauffe de la buse fait un bruit de dingue, on va le remplacer par un modèle de bien meilleure qualité et beaucoup plus silencieux : un Noctua NF-A4x10 FLX, pour 13€. Cette vidéo décrit la manipulation, bien que j’ai préféré couper et souder les fils, plutôt qu’utiliser les connecteurs à pression et le câble (long) qui est fourni.

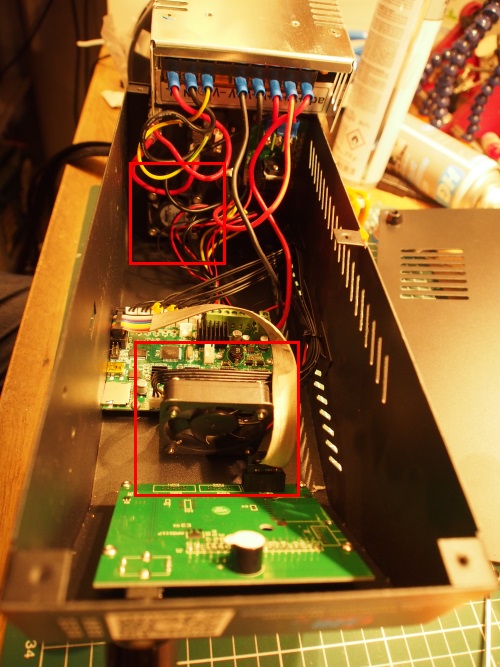

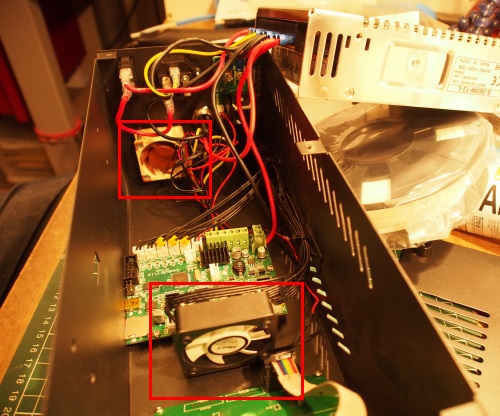

- Enfin, il y a 3 ventilateurs dans le boitier de l’électronique. Je ne toucherai pas à celui du bloc d’alimentation pour l’instant, par contre celui pour l’évacuation de l’air à l’arrière sera remplacé par un Noctua NF-A4x20 FLX à 15€. Celui qui crée le flux d’air à l’intérieur du boitier sera remplacé par un GELID FN-SX05-40 à 10€. Cette vidéo explique bien la modification. Il y a une amélioration certaine, mais c’est moins transcendant que les 2 précédentes. Peut-être que je me pencherai sur le cas du ventilateur de l’alimentation plus tard. Les 2 ventilateurs remplacés :

Lors des soudures, bien protéger l’électronique au dessous, il serait dommage de flinguer la carte de contrôle avec une éclaboussure d’étain.

Lors des soudures, bien protéger l’électronique au dessous, il serait dommage de flinguer la carte de contrôle avec une éclaboussure d’étain.

Attention à bien vérifier que les nouveaux ventilateur sont positionnés dans le même sens que les précédents (s’il n’y a pas de flèche indiquant le sens du flux d’air, alors l’étiquette se trouve du côté où ça souffle).

Attention à bien vérifier que les nouveaux ventilateur sont positionnés dans le même sens que les précédents (s’il n’y a pas de flèche indiquant le sens du flux d’air, alors l’étiquette se trouve du côté où ça souffle).

En bonus, l’ensemble de l’imprimante génère des vibrations qui se propagent dans son support (table, bureau…) puis dans le sol et les murs. Pour limiter ces vibrations, j’ai installé l’imprimante sur des carrés mousse genre tapis de sport, pour 10€.

J’ai remarqué que les pieds de l’imprimante s’enfoncent assez profondément dans cette mousse, donc j’ai opté pour un remplacement des pieds par des supports imprimés pour accueillir… une balle de squash ! J’ai beau jouer au squash, je n’y aurais pas pensé, mais c’est une super idée : ces balles sont idéales pour cette utilisation ! (privilégier des balles à double point jaune, les plus amortissantes). Le modèle est disponible ici. J’ai acheté des écrous en T (7€) et 4 balles de squash (10€) sur Amazon. Si vous souhaitez faire l’économie des écrous en T, vous pouvez en imprimer vous-même et utiliser des écrous M4 classiques, grâce à ce modèle. Les 2 pieds avant n’ont que 3 vis pour l’instant, je n’avais pas de vis M4 de 8 mm sous la main, ce n’est pas bien grave.

Et si vous souhaitez avoir un amortissement des pieds efficace et gratuit, ce modèle est une option à considérer.

Le résultat est sans appel ! Je regrette de ne pas avoir enregistré un avant/après pour illustrer le changement. Je peux travailler à côté de mon imprimante en fonctionnement sans que cela soit gênant. Elle fait le bruit équivalent à un ordinateur avec une ventilation assez forte.

Ajustement du plateau

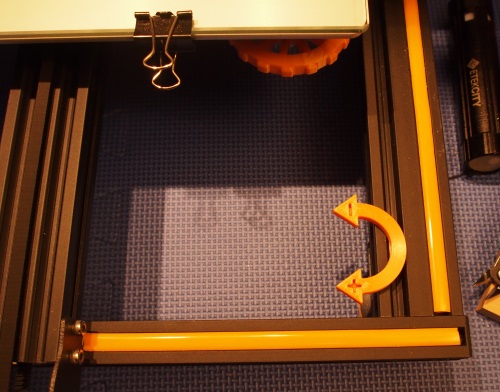

Là, j’ai simplement imprimer des molettes plus larges, il y a le choix sur Thingiverse. J’ai utilisé celles-ci.

Ça change la vie, l’ajustement du plateau devient beaucoup plus facile ! A noter que pour les installer, il ne faut pas les clipser par le dessous, ni les coller pour qu’elles tiennent en place. Il faut complètement dévisser les molette d’origine et placer ces nouvelles molettes au-dessus de celles d’origine.

En bonus, j’ai imprimé cette petite flèche directionnelle à clipser sur le châssis pour indiquer le sens des molettes. Le modèle est disponible ici (fichier « direction.stl »).

Optimisation de l’accès à la carte Micro-SD

Sur nos imprimantes, on doit fréquemment retirer et remettre la carte mémoire pour y déposer les fichiers GCode à imprimer. Le format Micro-SD et l’emplacement du port rendent la tâche un peu peu énervante. J’ai acheté un adaptateur Micro-SD vers SD (10€), pour utiliser le format standard, plus facile à manipuler.

J’ai également imprimé le support suivant, qui permet de fixer cet adaptateur de manière ergonomique sur le boiter de l’électronique. La carte est bien mieux accessible et cela évite de fatiguer le slot de la carte électronique.

Pour bien intégrer l’adaptateur SD, il faudra faire sauter les 2 petits ergots intégrés au modèle, ainsi l’adaptateur ne dépassera pas de son support. Placer le côté plat de l’adaptateur du côté du boitier électronique.

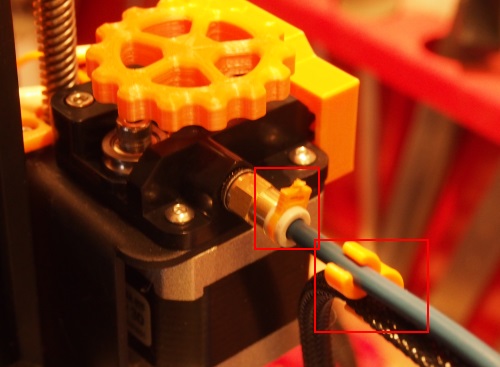

Guidage du filament

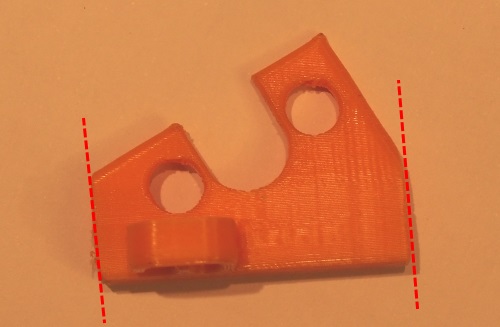

Pour éviter que le filament ne touche la tige filetée de l’axe Z, j’ai imprimé ce guide aussi simple qu’efficace. Il ne s’ajustait pas très bien, j’ai donc coupé les 2 côtés comme sur la photo suivante, pour qu’il reste compatible avec d’autres améliorations que nous verrons un peu plus loin.

Refroidissement sous la buse

Il est important d’avoir un bon refroidissement sous la buse, en particulier pour éviter les affaissements du fil quand il est déposé avec pas ou peu de support sur la couche inférieure. Les nouveaux kits comme le mien embarquent déjà une version corrigée, pour les autres, vous pouvez imprimer ce modèle.

Pour le moment, je n’en ressens pas le besoin, les avis n’étant pas toujours catégoriques, mais il est possible d’installer un « fang », ou « fourche de ventilation ». Énormément de modèles sont disponibles, et beaucoup feront plus de mal que de bien. Voici 2 modèles qui semblent assez appréciés de la communauté :

- Le Petsfang : il s’agit certainement du modèle le plus sérieux, il a fait ses preuves et a été conçu par un gars qui connait vraiment les principes de dynamique des flux (je crois que c’est son métier).

- High Clearance CR10 OEM Fang Mod : celui-ci est pas mal utilisé et a le mérite de ne nécessiter aucun nouveau matériel, il réutilise tout ce qui est dans le kit de l’imprimante.

Protection du câble du plateau chauffant

Ici aussi, si votre CR-10 est un premier modèle, vous n’aurez pas cette protection, il faudra alors imprimer cette pièce.

Optimisations pour imprimer du filament flexible

Ces filaments sont très capricieux et nécessitent un guidage parfait pour éviter les nœuds et les blocages, ce filament étant très « mou », il a tendance à se faufiler en dehors du « bon chemin » à la première occasion (ou contrainte). Il faut donc faciliter au mieux leur cheminent jusqu’au corps de chauffe. Plusieurs pistes sont donc à envisager :

- Modifier l’extrudeur pour pouvoir insérer un morceau de tube PTFE qui empêchera le filament de sortir vers le haut après l’engrenage. On taillera le morceau de tube en V. Pour faciliter la coupe, on peut utiliser ce modèle, ainsi que celui-ci pour la découpe à 45°. Cette une modification que je n’ai pas encore faite, je mise d’abord sur la nouvelle version d’origine de l’extrudeur (en plastic moulé noir, contrairement aux premiers modèles équipés d’un extrudeur imprimé jaune).

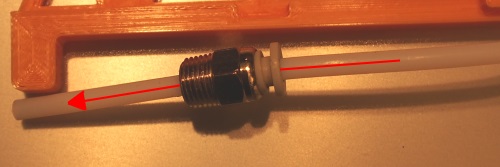

- Changer le tube de PTFE : on le remplacera par un tube de la marque Capricorn, à faible friction et avec un diamètre intérieur plus petit. Ce n’est pas donné, je l’ai payé 15€ sur ce site.

Le remplacement du tube n’est pas des plus instinctif : après avoir sorti le filament, on commence par dévisser côté extrudeur, puis pour retirer le tube, il faudra presser sur l’anneau blanc, en direction du pas de vis. Pour la partie du corps de chauffe, il faudra commence par dévisser complètement la fixation. La subtilité importante ici : dans cette pièce, le tube ne passe que dans un seul sens !

Pour le sortir, il faudra donc le faire passer intégralement par la sortie, et non le tirer, comme pour l’extrudeur. Il suffit ensuite d’installer le nouveau tube. Cette vidéo peut aider. Pour ma part, je n’ai pas eu besoin de dévisser le corps de chauffe et son boitier, mais c’est moins pratique il faut l’avouer. - Imprimer un « régulateur de pression », pour pouvoir régler la tension de serrage du filament au niveau de l’extrudeur. Les fichiers sont disponibles ici et une vidéo de démonstration par là. C’est aussi pratique quand l’on souhaite changer de filament. Ici, mieux vaut imprimer la vis avec un remplissage de 100% et appliquer une pression pendant le vissage, plutôt que de simplement tourner (edit 29/12/2018 : ça reste fragile, je n’utilise plus ce mod): .

Il n’est pas forcément nécessaire d’appliquer toutes ces solutions pour imprimer du flexible, Notamment la modification de l’extrudeur si vous disposer de celui du nouveau kit. Mais c’est toujours bon d’avoir les différentes solutions sous la main en cas de galère.

Les bonus !

Voici quelques améliorations supplémentaires pour se faciliter la vie 🙂

Pour fixer correctement les pièces sur le plateau chauffant, j’utilise de la laque à cheveux. C’est très efficace. Le moyen le plus simple pour nettoyer le plateau et retirer les résidus de laque est de faire chauffer le plateau à 60°C, l’asperger d’eau ou de produit à vitre et absorber tout ça rapidement avant que ça sèche en le tirant vers l’extérieur, sinon la laque redevient collante. Ne pas hésiter à frotter le plateau avec le doigt pour que la laque se détache et se mélange à l’eau.

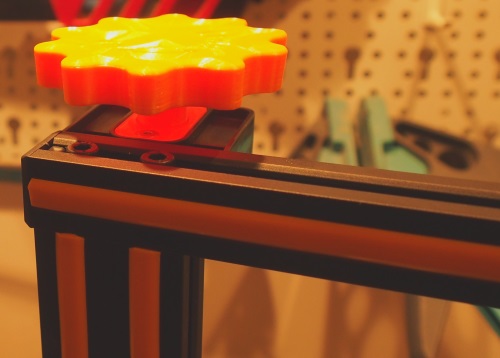

Pour manipuler facilement l’axe Z, cette molette avec la petite plaque qui va bien fera votre bonheur.

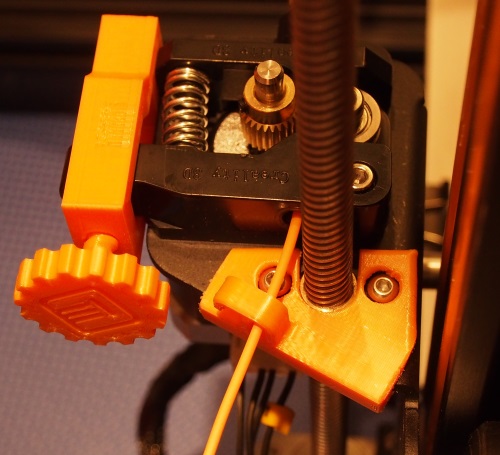

Dans le même esprit, pour faciliter la manipulation de l’extrudeur, notamment lors du changement de filament, la molette qui fait partie de ce projet fait très bien l’affaire.

Pour faciliter couplage des câbles issus du bloc d’impression, j’utilise ces petits clips. Et pour consolider la fixation du tube PTFE pour le filament, on peut imprimer ces clips là.

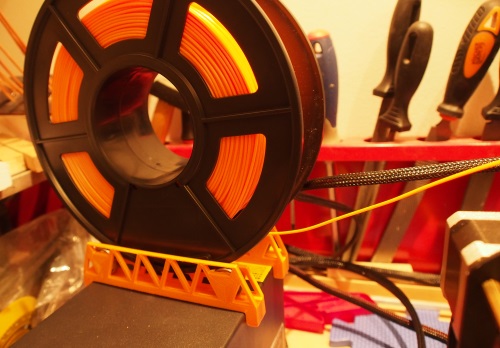

L’imprimante est livrée avec un support de bobine, il fait le boulot pour les premières impressions, mais le diamètre de son axe ridicule comparé au trou des bobines fait que régulièrement, l’extrudeur doit un peu forcer pour faire tourner la bobine. Je suis tombé sur ce design très malin, et adapté à la CR-10, je vous le recommande : il s’adapte à toutes les bobines et est très efficace ! Il nécessite l’ajout de 4 roulements à billes type 608.

Et tant qu’on parle de bobines de finalement, jetez un œil à l’article précédent concernant leur conservation.

Bilan des améliorations

Pour être honnête, je ne constate pas d’amélioration remarquable de la qualité d’impression après avoir installé tous ces modes. Par contre, le gain en confort est énorme.

Ça paraît presque gratuit pris au détail, mais quand on fait la somme de toutes ces petites modifications on arrive quand même à un montant de 110€, soit plus de 25% du prix de l’imprimante !

Je ne regrette aucune de ces améliorations, certaines me paraissent même indispensables : les amortisseurs sur les moteurs (12€), le ventilo pour le corps de chauffe (13€), la roue crantée pour l’extrudeur (3€), et une couche amortissante sous l’imprimante (10€). Soit moins de 40€.

Au contraire, d’autres sont plus optionnelles : déport de carte SD, les 2 ventilos du boitier électronique, les pieds en balles de squash… Concernant le tube Capricorn pour imprimer les filaments flexibles, je l’ai changé sans me poser la question pour mettre toutes les chances de mon côté, je ne suis pas sûr que ça soit indispensable.

En ce qui concerne les améliorations qui résultent purement de l’impression 3D, elles ne coûtent que quelques centimes, et il serait dommage de s’en priver, en particulier les roues d’ajustement du plateau, le guide du filament, l’espaceur pour l’axe X et autres molettes (axe Z, extrudeur…).

Enfin, il existe plein d’autres améliorations, ou d’autres variantes de celles présentées ici. J’ai simplement indiqué celles que j’ai personnellement testées et adoptées. Par exemple, les mods concernant le nivellement automatique du plateau ou les molettes de tension des courroies me font de l’œil, comme celle-ci pour l’axe X et celle-là pour l’axe Y. Ou bien encore ce guide pour empêcher le câble du plateau chauffant d’accrocher le coin du châssis, ou un couvercle pour éviter que l’a poussière n’envahisse l’extrudeur…

Imprimer du filament flexible

Voilà l’un des points qui m’a poussé à changer d’imprimante : pouvoir imprimer du filament flexible. Pour l’instant, j’ai uniquement remplacé le tube de guidage du filament par un Capricorn, comme vu un peu plus haut. J’ai également installé le régulateur de pression mais je ne l’ai pas encore utilisé.

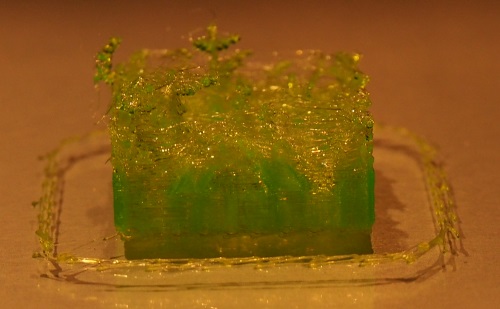

Pour ces premiers tests, j’ai utilisé du filament SaintSmart TPU Vert (95A). Dans ces tests, je l’imprime à 205°C (210°C pour la première couche).

Le facteur principal (en plus d’un bon guidage du filament), surtout avec un extrudeur de type bowden, c’est la vitesse d’impression : il faut imprimer lentement. Le premier essai, à 30 mm/s c’est soldé par un échec :

En sortant le filament, j’ai constaté les marques d’un « bouchonnage ».

J’ai ensuite réduit la vitesse à 20 mm/s… et c’est passé nickel 🙂

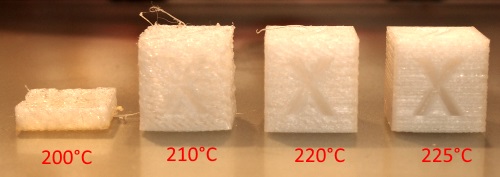

J’ai poursuivi les tests avec du TPU de Sunlu, il est plus souple que le SaintSmart, ça a été un peu plus compliqué.

Cette fois-ci, la clé du succès repose sur la température : le vendeur recommande une température comprise entre 185 et 215°C. J’ai donc commencé à 200°C, et ce fut un bel échec. J’ai ensuite lancé d’autres tests en augmentant régulièrement la température :

Il faut donc dépasser les recommandations du fabriquant, mais ça fonctionne bien. J’ai d’ailleurs lu que les utilisateurs de ce filament impriment autour de 230°C.

Il faut donc dépasser les recommandations du fabriquant, mais ça fonctionne bien. J’ai d’ailleurs lu que les utilisateurs de ce filament impriment autour de 230°C.

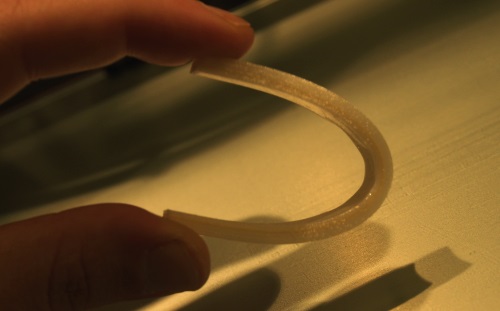

Le résultat est propre :

Et flexible 😀

Pour résumer, 4 points sont essentiels pour imprimer du flexible avec la CR-10 :

Pour résumer, 4 points sont essentiels pour imprimer du flexible avec la CR-10 :

- Baisser fortement la vitesse d’impression (20 mm/s)

- Augmenter la température jusqu’à obtenir de bons résultats

- Bien régler son plateau : lorsque l’on imprime du TPU, la première couche est très importante, elle doit bien accrocher

- Bien guider le filament (mais je n’ai finalement pas eu besoin de changer l’extrudeur ni utiliser le régulateur de pression)

Edit 29/12/2018 : Sur de grosses impressions, j’ai fini par rencontrer quelques soucis, pour les contourner, j’ai fait les modifications suivantes :

- Augmentation de la température d’impression (220°C pour du Saint Smart)

- Diminution de la vitesse d’impression (15 mm/s)

- Ajout du mod pour éviter une sortie de filament juste avant la sortie de l’extrudeur

Optimisations logicielles

Depuis la fabrication de ma première imprimante 3D, un nouveau slicer nommé Simplify3D a vu le jour et semble très apprécié de la communauté. Il est tout de même vendu $149 ! C’est une somme que je serais prêt à dépenser, mais comme aucune version de démonstration n’est disponible, ça ne sera pas pour tout de suite.

J’utilise donc la dernière version de Cura. J’ai imprimé les premières pièces et les améliorations avec la version 3.5.1 et je viens de passer sur la 3.6, sortie il y a quelques jours.

Au passage, Cura est un logiciel bien maintenu, avec des mises à jour fréquentes qui apportent régulièrement de belles nouveautés. Cerise sur le gâteau : il est Open Source. Rien que pour ça, je ne suis pas pressé de migrer vers Simplify3D.

Avant de passer à la suite, et tant qu’on parle de Simplify3D, il y a sur leur site un guide de dépannage pour aider les utilisateurs dont l’imprimante présente certains défaut lors des impressions. C’est un guide en anglais, mais très complet, de qualité, et très bien illustré. Il mérite d’être partagé, ça se passe par ici : guide de troubleshouting. Evidemment il concerne les réglages pour Simplify3D mais il sera aussi utile pour les autres slicers.

Les profils de base

Des profils pour la CR-10 sont pré-chargés dans les dernières versions de Cura, et ils sont déjà très bien pour répondre à la plupart des besoins ! Je pense d’ailleurs utiliser le plus souvent le profil « Draft » (Brouillon, avec des couches de 0.2 mm), il est assez rapide et plutôt propre.

Le profil « Normal » (0.15 mm) donne également de bons résultats, voici un exemple avec le fameux benchy (un excellent modèle pour tester les capacités d’une imprimante 3D) :

Ces photos sont prises en sortie d’impression, aucun nettoyage n’a été effectué. Globalement, c’est excellent : pas de phénomène de stringing, le maintien des couches sans support est impressionnant, les couches sont peu perceptibles…

Le principal défaut est un effet de « ghosting », ça se présente sous la forme d’un écho, ou d’une ondulation après un déplacement rapide. On le voit très bien sur la photo du dessus, à droite de la grande ouverture. C’est le résultat d’une oscillation d’un axe suite à un mouvement rapide, il met une fraction de seconde à se stabiliser. C’est un phénomène normal dû à l’inertie du plateau ou du bloc de la buse. Il peut être amplifié si les courroies des axes ne sont pas bien tendues.

Je remarque aussi quelques points de sur-extrusion sur la coque, mais ça reste marginal. Le dessous du plafond de la cabine n’est pas parfait, mais en l’absence de support, ça reste satisfaisant.

Peut-on faire mieux ?

Probablement, mais la qualité des profils par défaut est telle, qu’obtenir un gain conséquent n’est pas vraiment réaliste.

J’ai testé les profils réalisés de Santube qui ont bonne réputation (ils sont disponibles sur ce fil de discussion), je n’ai pas vraiment constaté d’amélioration.

J’ai fait quelques essais, 2 axes d’amélioration :

- La résolution : j’ai lu qu’il était recommandé de choisir une épaisseur de couche multiple de 0.04 mm. C’est lié au contrôle des moteurs pas-à-pas : une rotation complète de l’axe se décompose en 200 pas (1.8° par pas). La vis de l’axe Z a un pas de 2 mm et une avance de 8 mm. Donc pour un pas, le déplacement de l’axe Z provoque un déplacement de 0.04 mm (8 / 200 = 0.04). Un moteur pas-à-pas est plus précis lorsqu’on lui demande de faire un pas complet plutôt qu’une fraction de pas. Il est aussi recommandé d’imprimer des couches dont l’épaisseur est comprise entre la moitié et le quart du diamètre de la buse (0.4 mm) donc entre 0.1 mm et 0.2 mm.

Un bon choix sera donc d’opter pour des couches de 0.12, 0.16 ou 0.2 mm. Je suis parti sur du 0.12 mm pour mes tests. - La vitesse : pour limiter l’effet de ghosting, le plus simple est de baisser la vitesse d’impression, les oscillations s’en trouvent forcément réduites. J’ai opté pour une réduction de la vitesse à 30 mm/s.

J’ai essayé de prendre des photos, mais avec les reflets, il est très dur de rendre compte des différences. Il faudra donc me croire sur parole. Pour faire simple, je constate une légère (mais réelle) réduction des 2 phénomènes observés, à savoir la sur-extrusion et le ghosting. La précision est aussi améliorée (le texte à l’arrière du bateau est mieux lisible). Je recommande donc ces 2 ajustements lorsque l’on souhaite obtenir le meilleur résultat possible (au prix d’un allongement de la durée d’impression).

Changement de filament/couleur pendant l’impression

Il est possible de changer de filament au cours d’une impression, c’est ce que j’ai fait pour imprimer les pieds de la machine en noir et en orange.

Comme j’ai un petit peu galéré, je vais expliquer ici la marche à suivre dans les grandes lignes.

Dans Cura, après avoir chargé un modèle, aller dans le menu : « Extensions », puis « Post Processing » et enfin, cliquer sur « Modify G-Code » :

- Ajouter un script » Pause at height »

- Indiquer à quelle hauteur faire la pause

- Prévoir de l’extrusion en quantité pour évacuer la couleur précédente de la buse (en indiquant 500, l’instruction a été ignorée…)

- Garder une « Stand By temperature » qui permettra de sortir le fil (j’ai mis 215°)

- Si le second filament nécessite une température différente, créer un scripts « ChangeAtZ »

- Indiquer à quelle hauteur changer la température (même hauteur que précédemment)

- Changer la valeur pour l’extrudeur 1

Ensuite, on peut lancer l’impression depuis la carte SD :

- Quand l’impression se met en pause, cliquer sur le bouton du boitier de contrôle, aller dans « Tune » et cliquer une fois sur « Change filament » (ce menu n’apparaît qu’en cours d’impression)

- Après quelques secondes (ce n’est pas instantané, inutile d’appuyer plein de fois), la buse va se diriger vers le coin du « homing »

- L’imprimante va biper en expulsant le filament, il faut l’accompagner et sortir tout le filament.

ATTENTION : en tirant le filament, ne pas s’appuyer sur l’axe Z, sous peine de perdre la position et de rater l’impression - Insérer le nouveau filament (toujours aussi prudemment) et cliquer sur le bouton une nouvelle fois, l’impression reprend son cours

- Bien surveiller l’évacuation du filament avant la reprise pour retirer le surplus extrudé avant la reprise des couches

Après avoir préparé l’impression, ne pas oublier de supprimer ces scripts pour ne pas avoir de drôles de surprises lors des impressions suivantes 😉

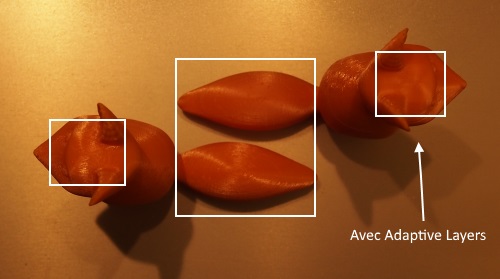

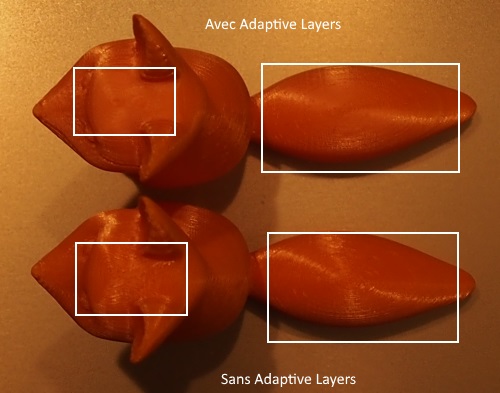

Expérimental : Adaptive Layers

Une autre fonction encore en mode expérimental dans Cura, c’est l’adaptive layers (qu’on pourrait traduire par « adaptation des couches ». L’idée de cette fonction, c’est d’avoir le beurre et l’argent du beurre : imprimer plus vite et mieux.

Evidemment, ce n’est pas de la magie, il y a une astuce : avec cette fonction activée, Cura va analyser votre modèle, créer des couches plus fines aux endroits qui nécessitent une plus grande finesse, et au contraire, imprimer des couches plus épaisses si la couche en cours suit parfaitement la couche inférieure.

Cette fonction se base sur 3 paramètres :

- Adaptive layers maximum variation : la modification maximale autorisée par rapport à la hauteur de couche que vous avez sélectionnée. Par exemple, si vous avez indiqué une hauteur de couche de 0.15 mm et que cette option est à 0.1 (par défaut), Cura pourra imprimer des couches dont l’épaisseur sera comprise entre 0.05 mm et 0.25 mm.

- Adaptive layers variation step size : par défaut à 0.01, valeur ajoutée/soustraite par Cura à la hauteur de la couche précédente (dans les limites fixées par le paramètre précédent).

- Adaptive layers threshold : c’est le seuil qui permet de définir si la prochaine couche va être épaissie ou affinée. Je n’ai pas bien saisi l’unité, par défaut la valeur est à 200, j’ai vu des utilisateurs le mettre à 100 pour encourager Cura à réduire la hauteur des couches plus souvent.

Ça reste une fonction expérimentale, j’ai eu le même problème qu’expliqué ici. Dans ce mode, Cura n’adapte pas cette fonction à la hauteur de la couche supérieure que vous avez déterminé (Top thickness). La dernière couche peut donc devenir trop fine. Si on ajoute à ça un « mauvais » paramétrage de l’adaptive layers, on peut se retrouver avec des petits trous sur la dernière couche, comme j’en ai fait l’expérience ici :

Pour ce premier essai, j’ai imprimé en couche de 0.12 mm et laissé la configuration de l’adaptive layers par défaut, soit une variation maximale de 0.1 mm. L’imprimante s’est donc retrouvée sur certaines dernières couches (notamment en haut de « dômes », soit le haut de la tête et de la queue) à imprimer des couches de 0.02 mm, sans même corriger l’épaisseur de la dernière couche en conséquence. Au final, ces dernières couches étaient d’une épaisseur infime et se retrouve criblée de trous.

Pour corriger ça, j’ai augmenté l’épaisseur de la dernière couche (0.6 mm –> 1.5 mm), et j’ai indiqué une valeur maximale de variation de 0.08 mm pour l’adaptive layers.

Et ça marche super bien ! On voit sur ces 2 photos, qu’avec l’adaptive layer, la séparation entre les couches devient pratiquement invisible sur les sommets arrondis.

Et ça marche super bien ! On voit sur ces 2 photos, qu’avec l’adaptive layer, la séparation entre les couches devient pratiquement invisible sur les sommets arrondis.

Il y a sans doute moyen d’optimiser encore davantage, en baissant l’adaptive layers threshold et en augmentant de nouveau la variation maximale autorisée (sachant que l’épaisseur de la dernière couche suffit peut-être à corriger le problème

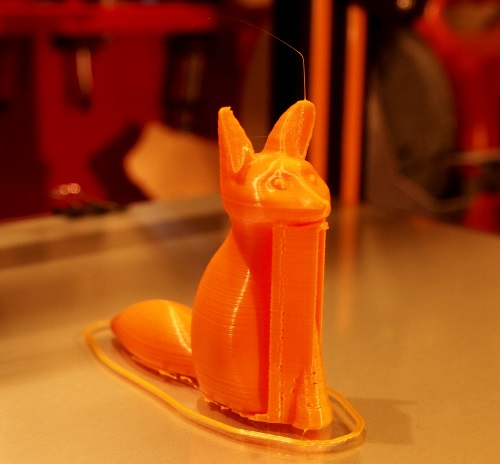

Expérimental : Support « Tree »

J’ai testé rapidement le nouveau type de support « Tree ». L’option est disponible dans le groupe d’options « Experrmental » mais nécessite toujours d’activer la génération des supports. J’ai laissé les options par défaut, j’ai seulement coché Enable Support Interface et sélectionné Touching Buildplate pour le Support Placement.

Ça fonctionne bien, le support se retire très facilement et laisse peu de traces sur le modèle. Ce nouveau type de support est aussi plus rapide à imprimer que les supports classiques. Par contre, cette option allonge considérablement le temps de slicing. Notons tout de même que cette fonction n’est pas encore finalisée, certains utilisateurs on parfois rencontré des comportement inattendus lors de la génération des supports (penser à vérifier dans la vue par couche ce que ça va donner).

Le résultat est top (modèle imprimé en couches de 0.12 mm à une vitesse de 30 mm/s).

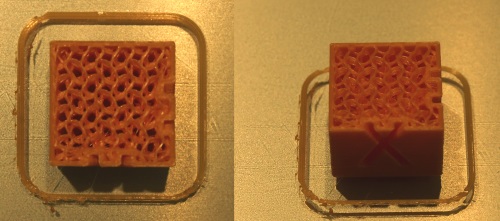

« Gyroid infill »

Pour en terminer avec les nouveautés récentes de Cura, sachez qu’un nouveau mode de remplissage a été ajouté : le Gyroid Infill. A utiliser quand vous souhaitez imprimer des pièces uniformément robustes.

Modification du firmware

Pour le moment, je suis toujours sur le firmware livré avec l’imprimante car il me convient bien. Il faut noter qu’il s’agit de Marlin (et ici la version livrée avec la CR-10), comme ma précédente imprimante 3D. Il est possible de le flasher pour en mettre une nouvelle version, si par exemple vous souhaitez modifier certains paramètres ou faire des améliorations qui impliquent une modification de ce firmware, comme par exemple ajouter l’auto-leveling ou la détection de fin de filament. Vous pouvez suivre ce lien pour un tuto expliquant la marche à suivre.

Conclusion

Cette CR-10 de Creality n’a pas volé sa réputation, elle est excellente.

J’ai passé 2 semaines à tester diverses améliorations, matérielles et logicielles. Aucune n’est réellement indispensable pour faire de belles impressions : en sortie de carton, l’imprimante donne de bons résultats.

Quand on creuse, on voit plein de petites choses qui peuvent être améliorées, mais c’est avant tout pour optimiser son ergonomie et se faciliter la vie. Le seul point noir, c’est le bruit. Heureusement, c’est un défaut qui peut être considérablement atténué moyennant quelques modifications (à minima par l’ajout de dampers sur les moteurs des axes X et Y et le remplacement du ventilateur du corps de chauffe).

Lorsque j’avais construit ma première imprimante 3D, la conclusion était que ce type de machine était réservé aux seules personnes ayant des compétences suffisamment avancées et que l’impression 3D n’était pas prête de se démocratiser. Finalement, 5 ans plus tard, beaucoup de chemin a été parcouru, et cette machine prouve que la démocratisation de l’impression 3D est en marche : un débutant pourra sortir ses premières impressions peu de temps après l’avoir reçue (quelques heures tout au plus).

Au delà des impressions, la machine en elle-même est bien conçue : châssis robuste et de qualité, facile à assembler et à connecter, l’extrudeur de type bowden est plus pratique que le « direct drive » auquel j’étais habitué. Le kit est très complet, avec tous les accessoires nécessaires (carte et lecteur micro-sd, spatule, filament…).

Côté évolutivité, cette machine est tellement répandue qu’on trouve toutes les pièces de rechange facilement et les mods réalisés par la communauté sont légion.

Niveau logiciel, la dernière version de Cura (3.6) est une très belle découverte, à la fois Open Source (et donc gratuit), mais aussi qualitatif. Il supporte la CR-10 nativement.

Bref, difficile de se tromper en choisissant cette imprimante 🙂