Pas d’articles depuis un moment, mais je n’ai pas chômé pour autant !

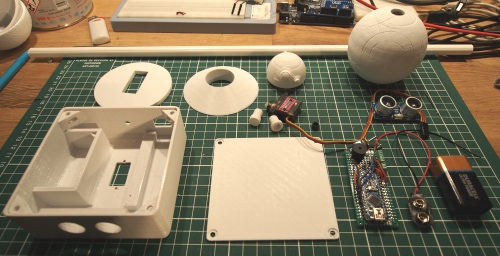

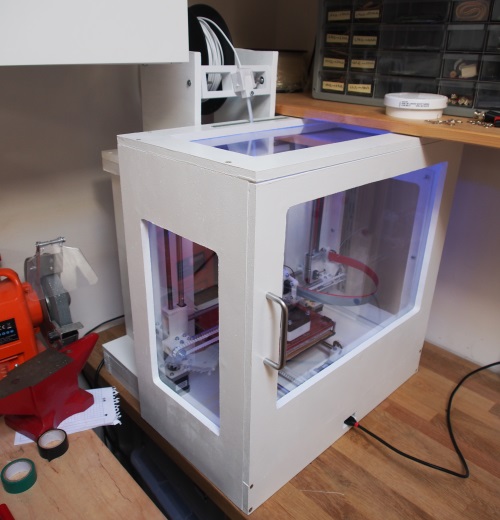

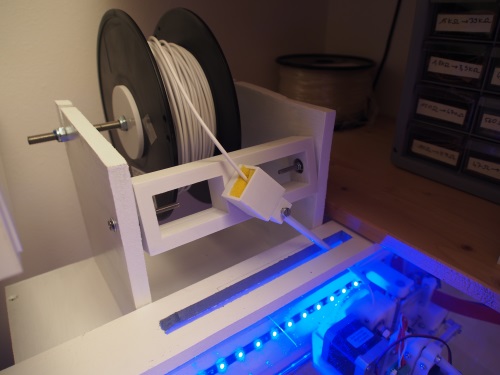

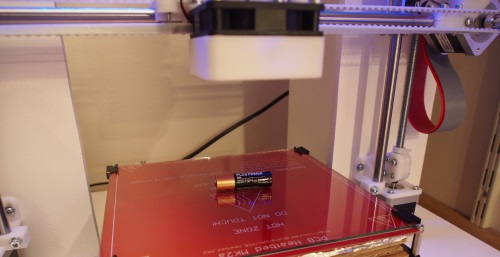

Après avoir imprimé un peu tout et n’importe quoi, il était temps d’utiliser la bête pour imprimer un châssis de robot. C’était quand même le but initial 🙂

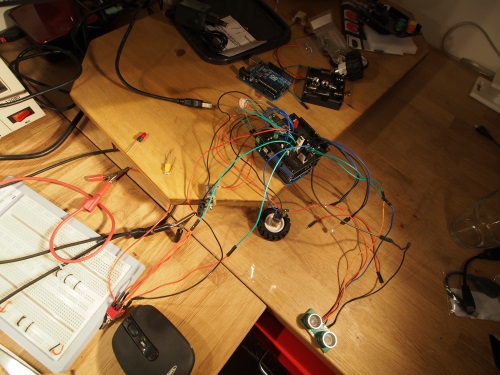

J’ai fait joujou avec des microcontrôleurs Picaxe, je voulais passer sur du Arduino (hardware Open Source), techno beaucoup plus répandue et avec une très grosse communauté.

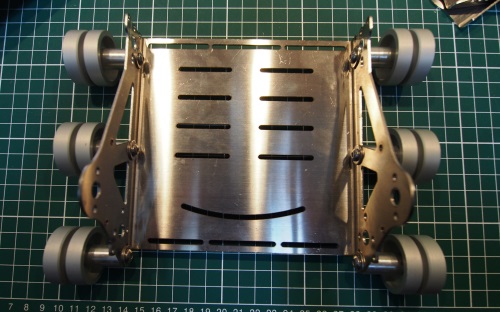

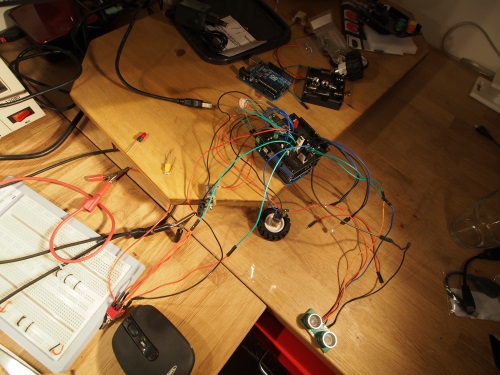

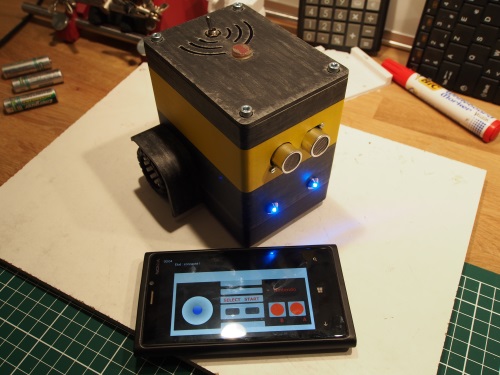

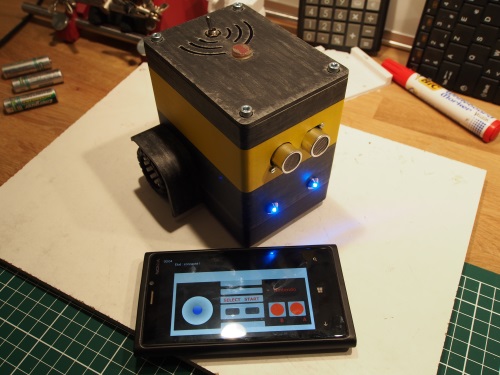

Pour découvrir l’Arduino, un objectif simple : fabriquer un petit robot roulant, capable de se déplacer de façon autonome mais également d’être contrôlé à distance via un périphérique mobile (téléphone Lumia 920 sous Windows Phone 8 dans mon cas). Il utilise un télémètre à ultra-sons pour détecter les obstacles et une photorésistance pour détecter les variations de lumières.

Finalement, la prise en main de l’Arduino est un jeu d’enfant. On n’est pas dépaysé après avoir utilisé du Picaxe (qui au passage restent des petits microcontrôleurs super, je n’ai pas vraiment de reproche à leur faire !).

Le prototypage de la partie électronique a été très rapide.

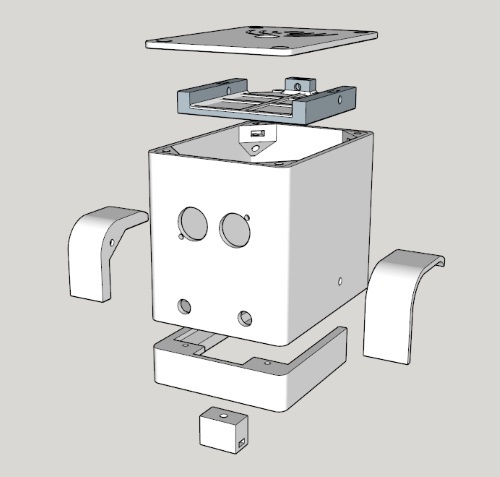

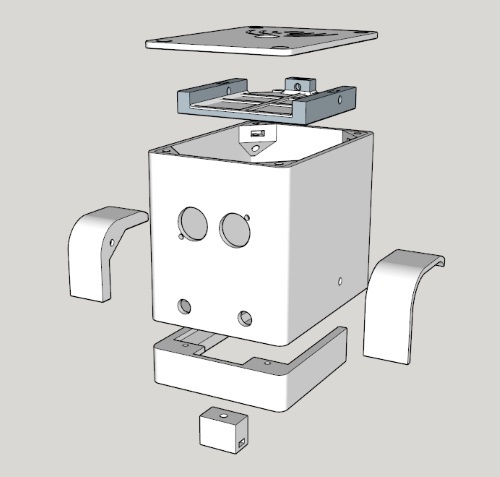

Voici à quoi le robot devrait ressembler (modélisation Sketchup).

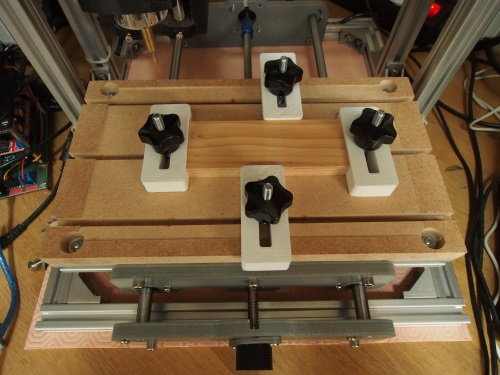

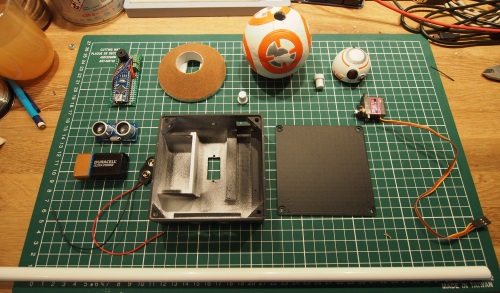

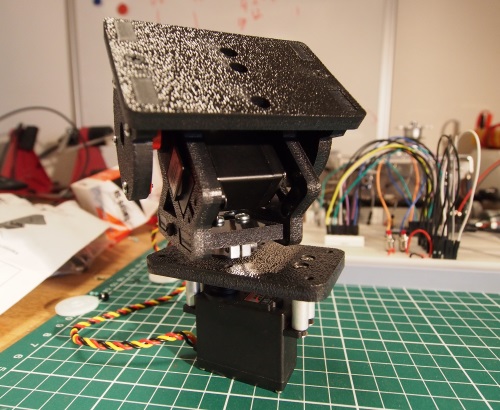

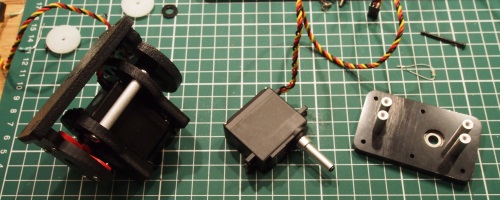

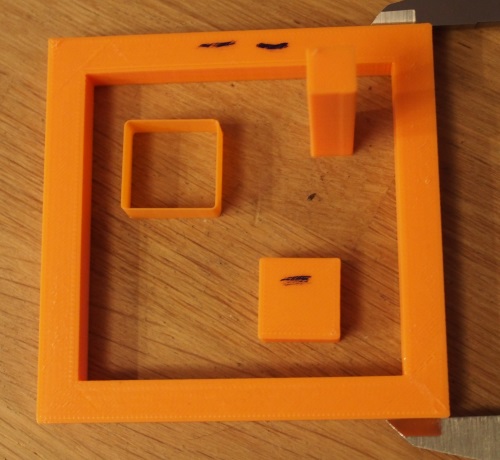

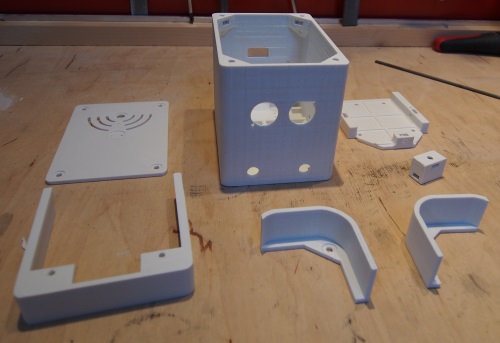

Ci-dessous, la vue « explosée » du robot où l’on voit bien les différentes pièces imprimées qui le composent.

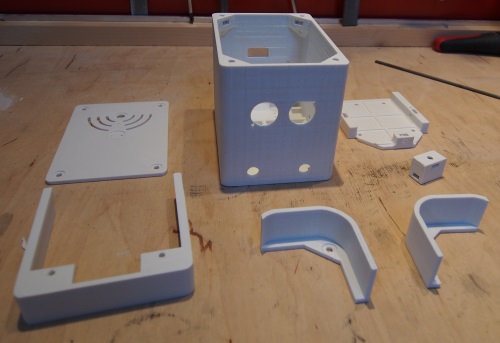

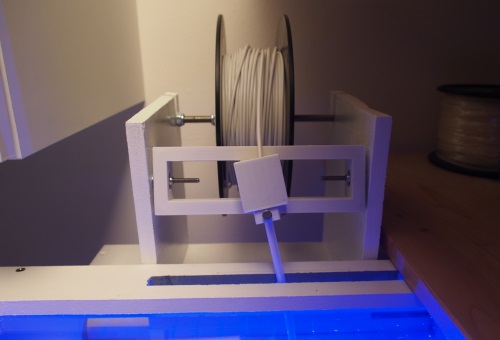

Quelques heures plus tard, tout est imprimé 🙂

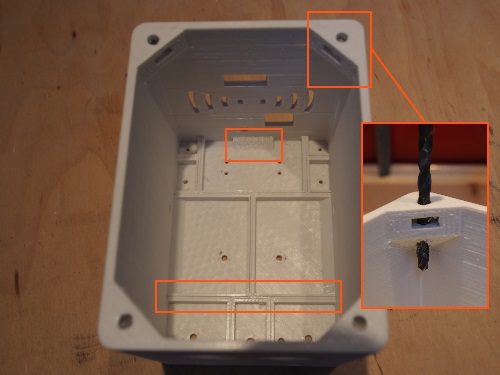

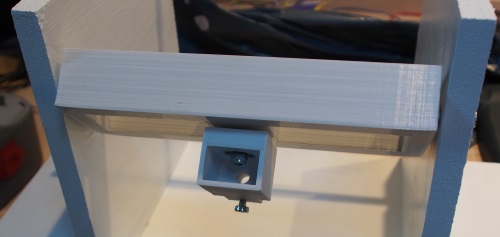

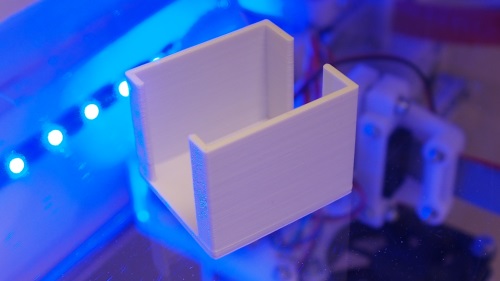

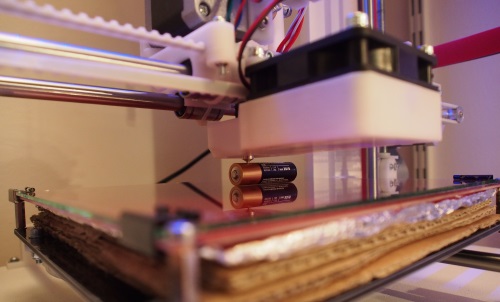

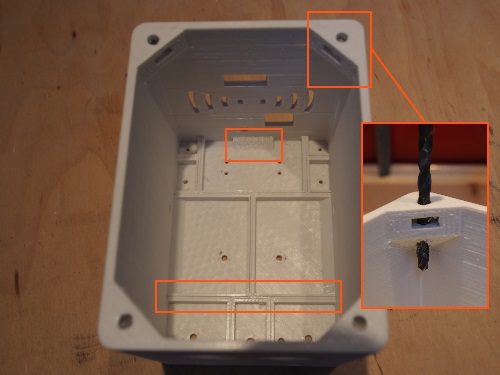

J’en profite pour préciser quelques astuces. J’ai remarqué que les pièces imprimées, bien que très solides, présentent une faiblesse entre les couches. Quand une pièce « casse », ce n’est jamais une vraie cassure, mais un décollage de 2 couches superposées. Par exemple, quand les parois d’une boîte sont fines, elles se décollent du socle assez facilement.

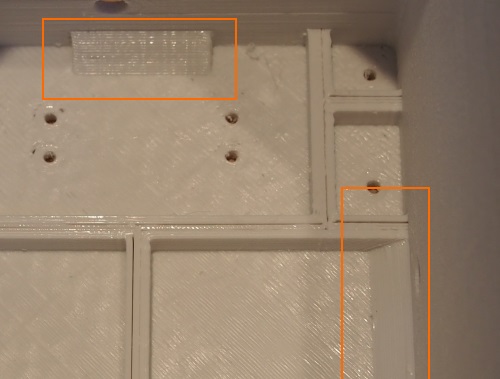

Pour pallier ce problème, j’ai pris l’habitude de systématiquement consolider les jonctions de plans avec une petite « pente ».

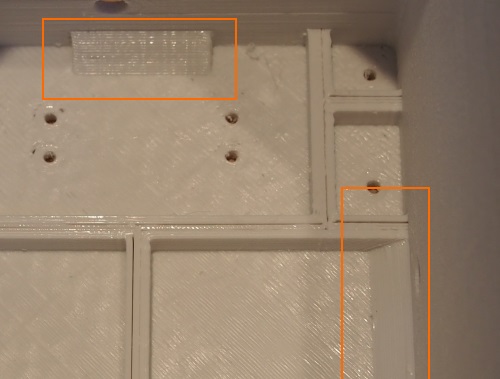

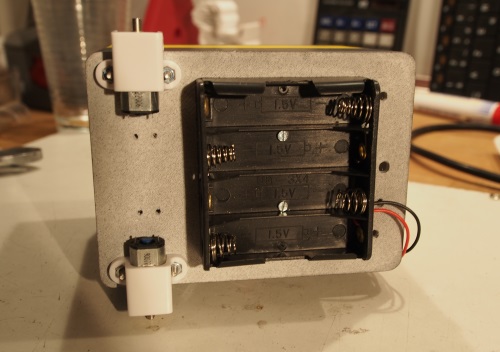

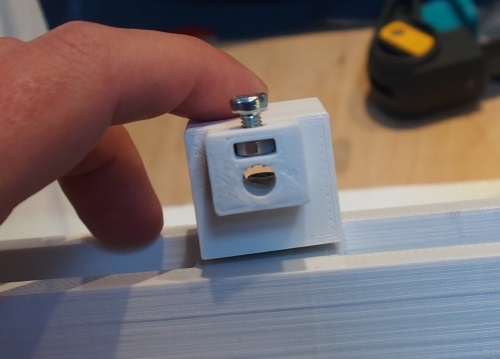

Quelques bandes en relief (3 mm d’épaisseur) sur le fond renforcent aussi la structure. Des emplacements sont prévus pour glisser des écrous. Cela permettra d’assembler les différentes parties avec des vis. Nophead utilise cette astuce pour les pièces de la Mendel90. C’est parfait pour avoir un beau rendu, une bonne solidité et un assemblage facilité.

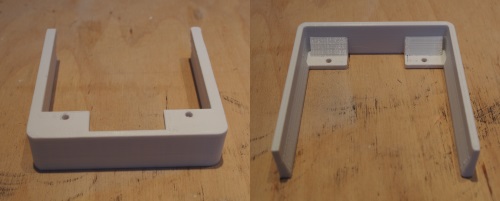

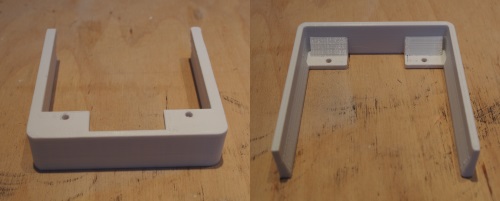

Même principe de renforcement pour le pare-chocs. Ici, on voit bien que les contraintes appliquées sur les zones où la paroi est la plus fine, sont fortement absorbées par la « pente ».

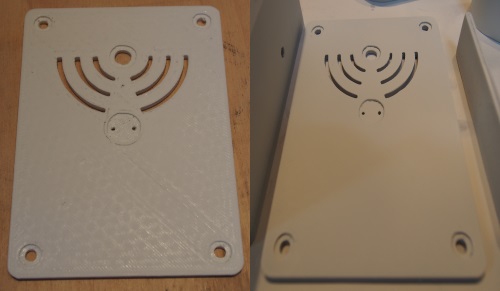

Un traitement d’enduit en bombe, suivi d’un léger ponçage et d’une couche de peinture en bombe permet de lisser convenablement les pièces et d’avoir un rendu plus « pro ».

Avant/Après lissage, ponçage et peinture.

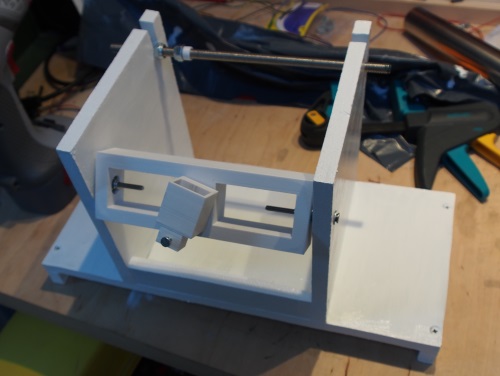

Fixation de la roulette sur son support imprimé, toujours avec le système des écrous glissés dans la pièce.

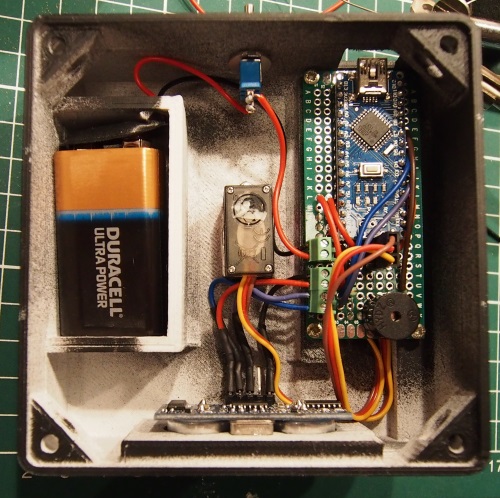

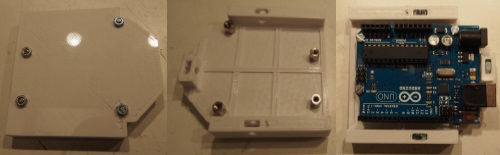

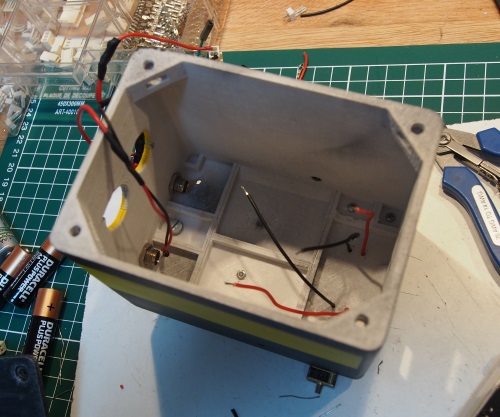

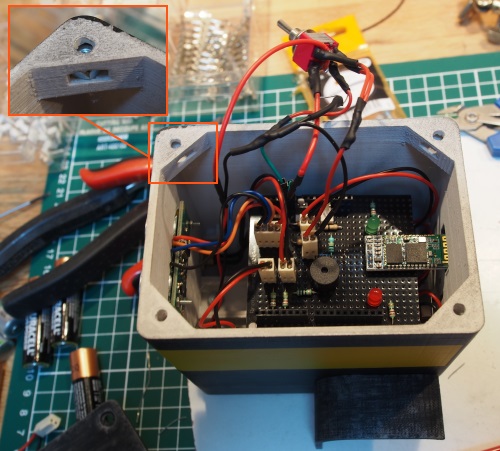

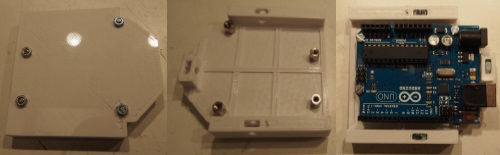

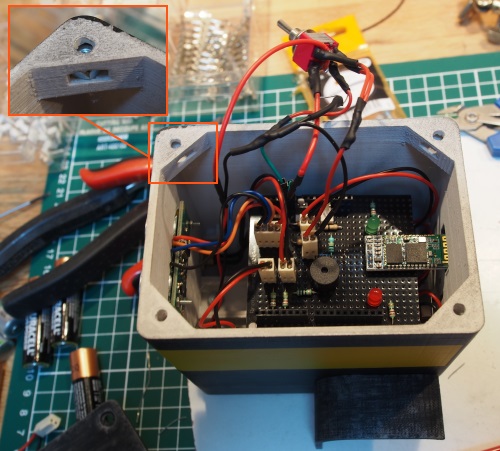

Pour que l’électronique soit bien fixée à l’intérieur, j’ai réalisé un petit socle aux dimensions intérieures du robot. 3 écrous viennent assurer que le tout sera bien bloqué grâce à des vis sur la paroi extérieure du robot.

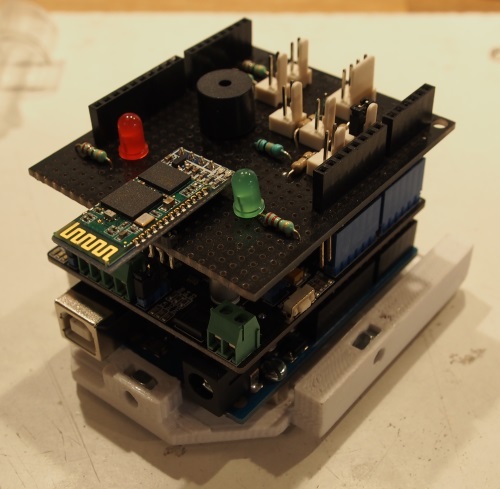

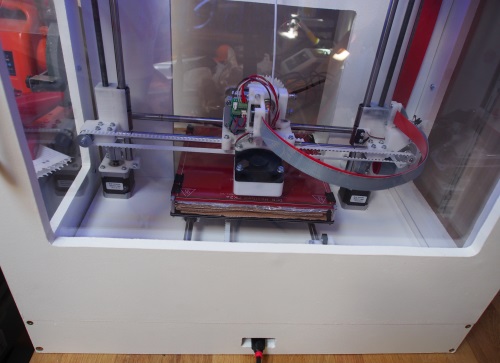

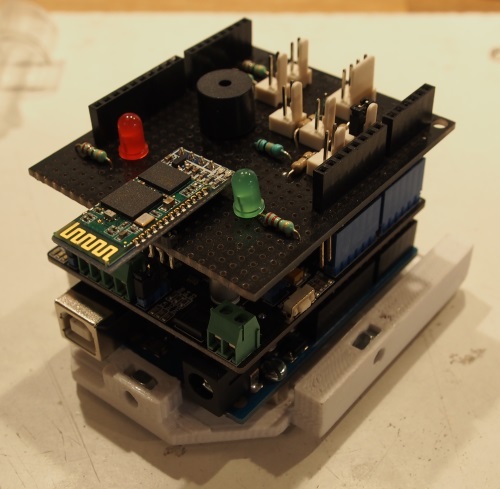

L’ensemble de l’électronique sur son support.

- 1er étage : la carte Arduino

- 2ème étage : carte de contrôle des moteurs

- 3ème étage : carte custom pour connecter avec un minimum de fils l’électronique au reste du robot (piles, LEDs, module Bluetooth, moteurs, etc.)

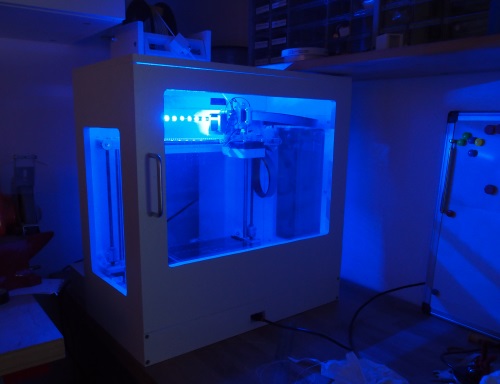

Toutes les pièces sont peintes, une couche de vernis en bombe a été appliquée pour protéger la peinture.

On peut passer à l’assemblage !

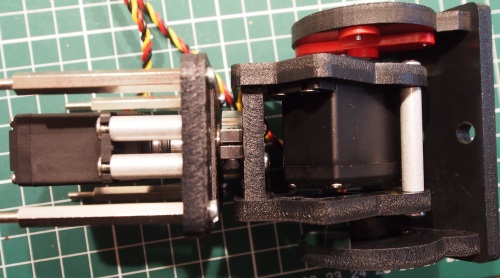

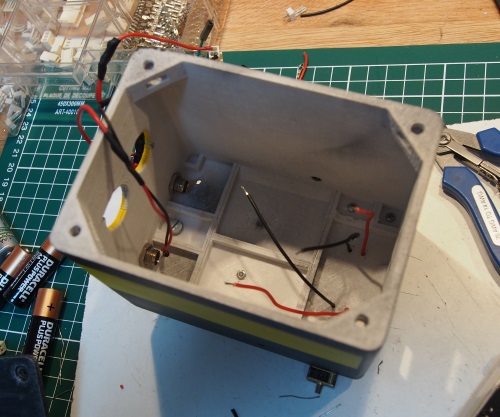

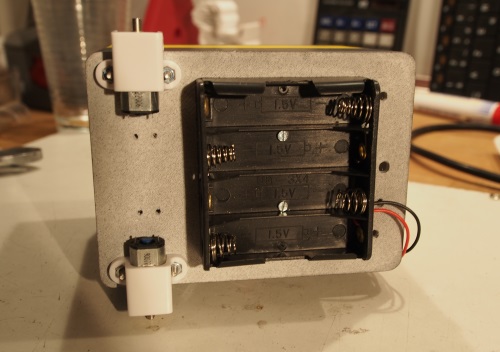

Supports des moteurs et des piles.

Tout est maintenant raccordé ! Les écrous sont en place dans les 4 coins… on peut refermer le petit gars 🙂

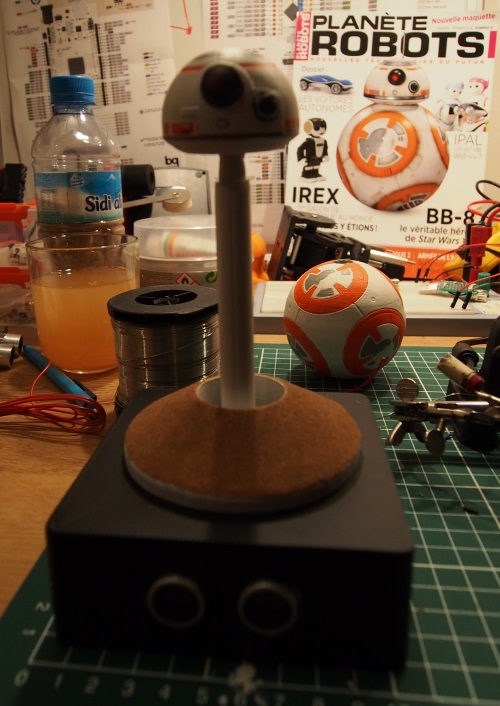

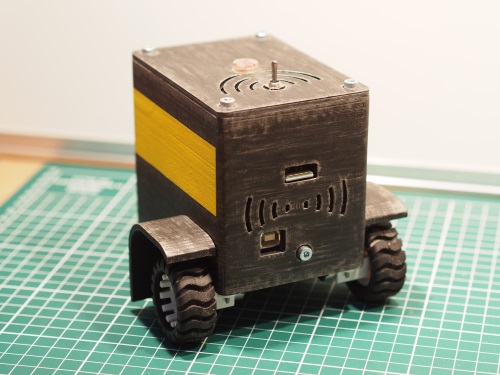

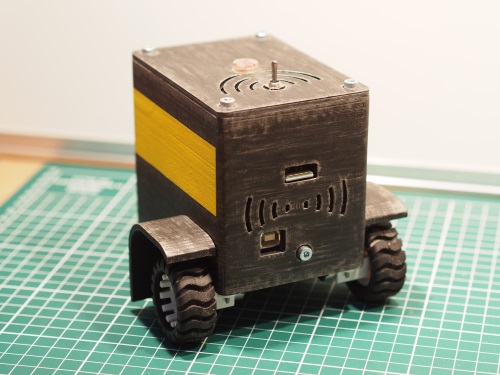

Tadaaaammm !

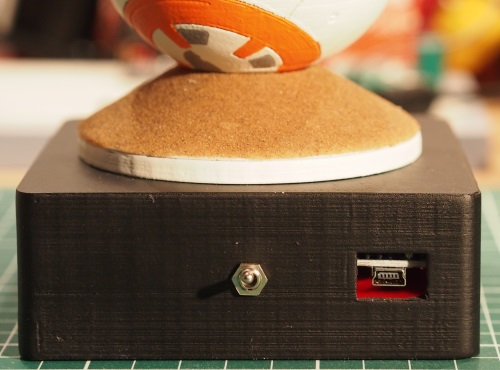

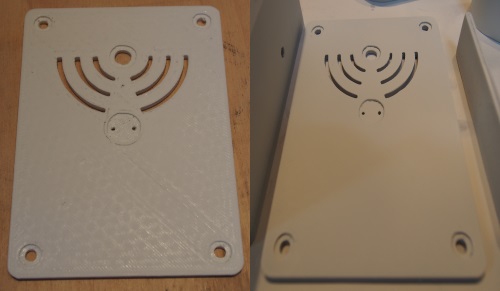

Des ouvertures ont été prévues pour le port USB et l’extrémité du module Bluetooth, histoire de ne pas affaiblir le signal. Des aérations permettent d’évacuer la chaleur (en particulier celle venant de la carte des moteurs).

Sous tous les angles :

A côté de ça j’ai développé une appli Windows Phone 8 pour contrôler le robot. Depuis cette version, Microsoft a laissé un peu plus de liberté aux développeurs pour manipuler le Bluetooth du téléphone. Voici donc la réplique d’une magnifique manette de Nintendo 😀 Le pavé directionnel dérive d’une librairie Open Source.

Fonction de chaque bouton :

- Start : connexion au robot

- Select : bascule du mode autonome au mode piloté via Bluetooth

- A : Allume/éteint les feux

- B : Klaxon

Pour finir, voici la bête en action !