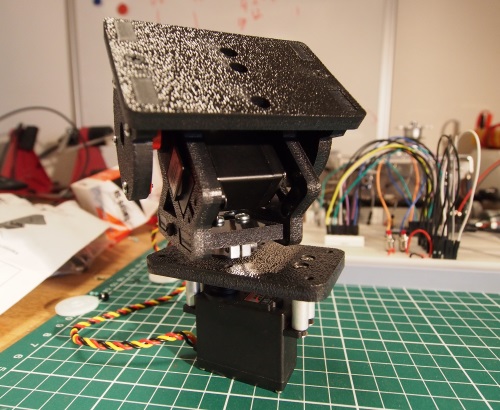

Aujourd’hui, on va regarder ce qui permettra de faire le « cou » de mon robot : une tourelle articulée qui permettra au robot de bouger sa tête de droite à gauche et de haut en bas.

L’ensemble est constitué :

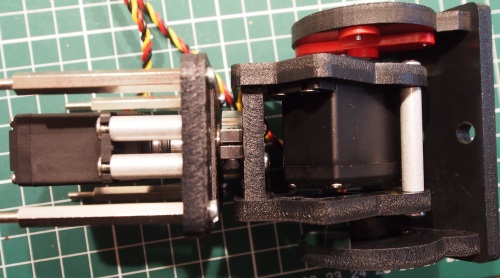

- d’une tourelle SPT200 de chez Servocity dans sa déclinaison pour servomoteurs Hitec (commandée chez Robotshop pour 53€, ce qui est très cher pour ce que c’est)

- de 2 servomoteurs Hitec HS-645MG

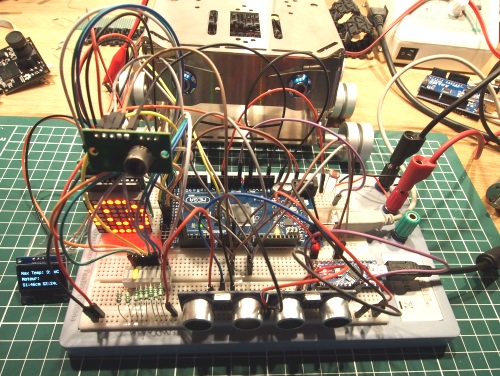

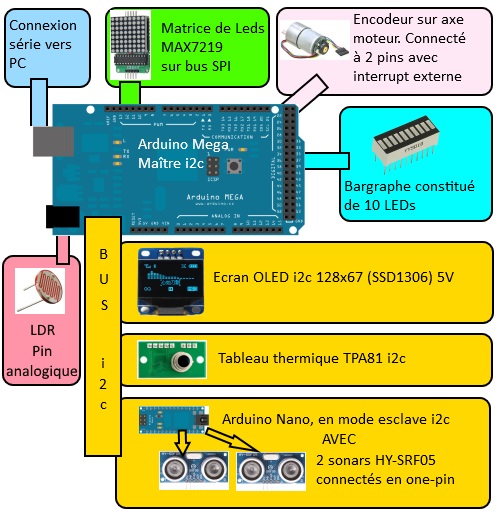

Le tout sera piloté par un contrôleur de servomoteurs de chez Adafruit (i2c), capable de gérer 16 servomoteurs. Pour le moment on en utilisera que 2, mais j’en utiliserai davantage pour les bras.

J’ai réfléchis à différents systèmes que j’aurais pu fabriquer moi-même (j’avais pensé à des systèmes d’axes entraînés par des poulies/courroies etc.). Finalement, je n’aurai pas mieux fait que le SPT200, nous verrons pourquoi.

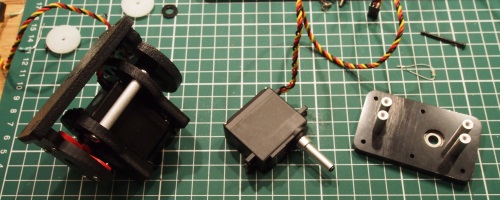

Il arrive en pièces détachées (le montage était déjà commencé sur cette photo) :

Alors honnêtement, la notice n’est pas des plus claire concernant les vis à utiliser. Toutes les dénominations de vis sont en anglais et en pouces, ça n’aide pas à s’y retrouver. Au final, en faisant preuve de logique et en lisant la notice entièrement avant de commencer, on s’en sort. Les vis noires (à part la très longue) servent à visser dans le plastique de la structure (celles à tête plate servent pour le plateau).

Attention également lors du montage des servomoteurs à s’assurer du bon positionnement de leurs axes avant de les fixer ! J’ai identifié la position correspondant au milieu de course de chaque axe pour l’orienter de la bonne façon.

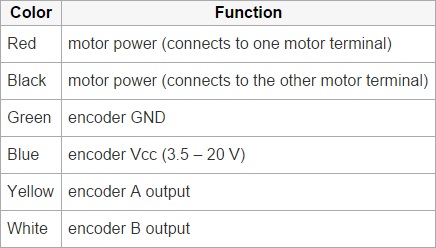

Malgré son prix, que je trouve très élevé quand on voit la liste éléments qui compose ce kit, il est très bien pensé. La plupart des systèmes de tourelles que l’on trouve sur le marché à des prix raisonnables sont faits pour supporter des charges très faibles car ce sont les axes des moteurs qui supportent tous les efforts. Avec le SPT200, l’effort est porté sur les des roulements à billes intégrés à la structure et les moteurs ne font qu’entraîner les axes, sans subir de contraintes susceptibles d’abîmer les moteurs. Sur les photos précédentes, et les 2 suivantes, on voit où et comment sont placés ces roulements à billes.

Côté électronique, je ne souhaitais pas piloter directement les servos avec l’Arduino (qui aura déjà beaucoup d’autres choses à gérer), j’ai donc opté pour une carte contrôleur de chez Adafruit qui se connecte sur le bus i2c. Un tutorial est disponible ici et la librairie pour Arduino ici.

J’ai écris un programme de test, il est disponible ici et s’inspire des exemples livrés avec la librairie.

J’ai écris un programme de test, il est disponible ici et s’inspire des exemples livrés avec la librairie.

Une fois encore, attention ! Les positions MAX et MIN des servos correspondent à mon montage. Exécuter un programme dont les limites des servos n’ont pas été vérifiées avant peut provoquer de la casse : le servo utilisera tout son couple (et donc beaucoup de courant) pour atteindre la position qui lui a été assignée. Si celle-ci dépasse les limites physiques de déplacement (parce que le plateau est en butée sur la structure de la tourelle par exemple), alors les engrenages dans le servos pourraient casser, si ce n’est pas la structure ou même l’alimentation qui ne tient pas la forte demande en courant. Pour ce faire, il faut y aller pas à pas, en assignant une valeur fixe au servo pour déterminer son MAX et son MIN (350 correspond à peu près au milieu chez moi, c’est une valeur sûre je pense : pwm.setPWM(0, 0, 376)).

Cela étant dit, voici une démo :

Bon, là c’est facile, la charge ne pèse rien. Mais mon robot aura une tête bien remplie, probablement autour de 400g d’après mes estimations. On va donc lui coller une charge de 450g et voir ce que ça donne.

Nouvelle démo, plus chargée. Et ça marche très bien ! 🙂