J’y pensais depuis quelques temps, j’ai franchis le pas et j’ai commandé une petite CNC !

CNC signifie Computer Numerical Control, ce qui, en français, donnerait machine-outil à commande numérique, ou plus littéralement « commande numérique par calculateur ».

Alors qu’une imprimante 3D dépose de la matière en partant du bas de l’objet, la fraiseuse CNC va retirer de la matière en partant du haut de l’objet. Mais si souvent on y fixe une fraise pour faire de l’usinage, on peut aussi y attacher un foret pour réaliser des perçages très précis, ou encore un laser pour « dessiner » sur du bois ou du liège, voir découper certains matériaux.

On peut aussi l’utiliser comme graveuse (sur bois, plexi, alu…). Et l’un des usages qui m’intéresse le plus : la gravure de PCB ! Je ne réalise pas souvent des PCB, mais à chaque fois, avec la gravure chimique, c’est tout un chantier dans la salle de bains, les produits perdent leur efficacité avec le temps, on ne peux pas s’en débarrasser simplement, bref, la gravure m’ira très bien pour mes besoins 🙂

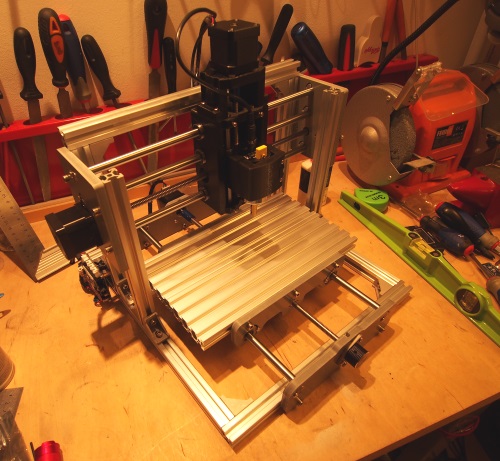

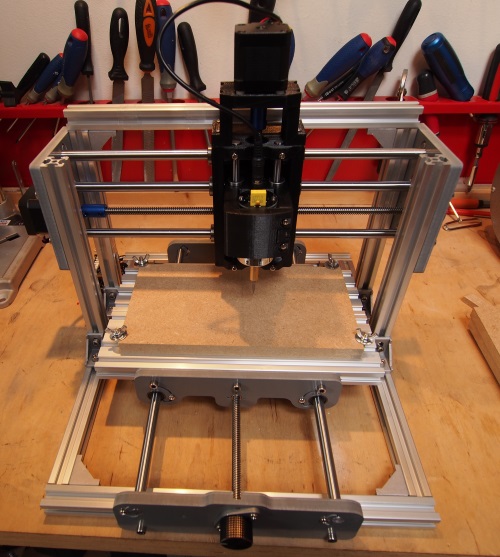

Entrons dans le vif du sujet, j’ai commandé un modèle d’entrée de gamme en chine, sur Ebay, précisément, ce modèle. A ce prix, elle aura ses limites, pas question d’usiner des métaux ferreux, et il ne faudra pas être trop exigeant avec les métaux plus mous (alu, laiton…), mais pour le bois, le plastic, les PCB etc., pas de souci. La surface de travail est de 24 cm par 17 cm.

Note du 09/09/2017 : je ne recommande absolument pas ce vendeur Ebay (jzelectric), ils sont en apparence très polis, mais leur SAV est complètement incompétent et leur spécialité est de gagner du temps pour vous empêcher de mettre un avis négatif dans les 2 mois qui suivent la vente. C’est dit.

Donc, 375€, auxquels j’ai malheureusement dû ajouter une quarantaine d’euros de frais de douane (transporteur DHL). Le paquet ci-dessous est arrivé en une semaine environ :

Evidemment, la machine est à monter soi-même 😉 Tout est très bien rangé : moteur pour la broches, le laser (livré avec des lunettes de protection), moteurs pas-à-pas pour les 3 axes, barres pour le châssis en alu, quelques pièces de support imprimées, d’autres découpées, l’électronique de contrôle etc. A noter qu’aucune documentation n’est livrée avec le colis, on la reçoit par e-mail après la commande (ainsi que les logiciels).

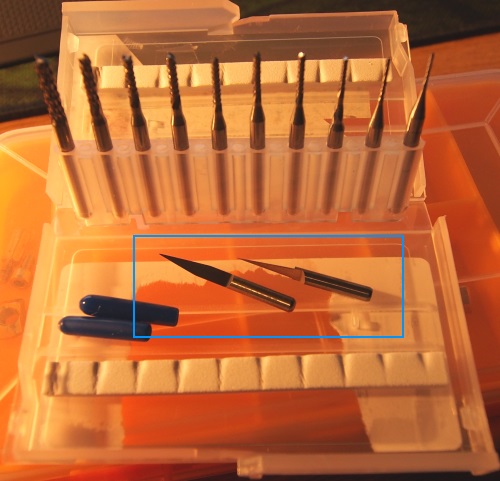

Le paquet comprend également 3 « couteaux » de gravure pour le bois, ce ne sont pas des fraises. L’axe du moteur mesure 3.175 mm et le coupleur accepte des fraises de 3.175 mm également (ce qui est l’un des principaux standards).

A noter que l’alimentation n’est pas au format européen, heureusement, j’avais quelques adaptateurs qui traînaient :

Toutes les petites pièces et la visserie sont dans un boitier en plastic compartimenté à double face, il ne manque rien, il y en a même un peu en plus :

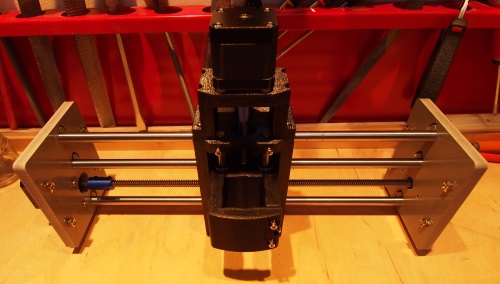

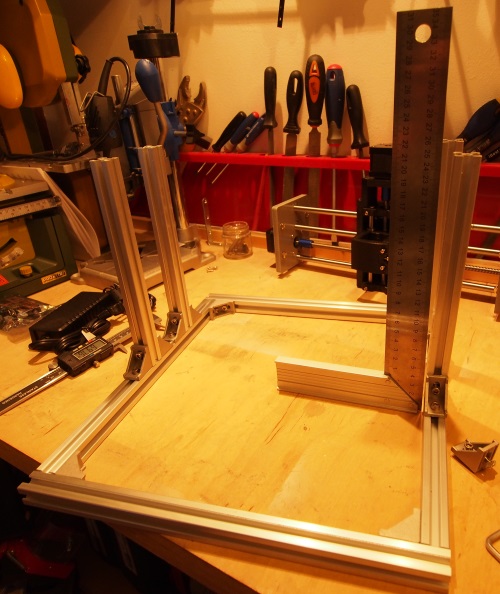

La documentation de montage est un PDF d’une cinquantaine de pages ne contenant pratiquement que des photos. Elle est assez claire, à part une erreur concernant des vis sur l’une des photos (on comprends facilement qu’il y a un problème). J’ai assemblé la machine en 5-6 heures, sans me presser. On commence par le support de l’axe Z ainsi que l’axe X :

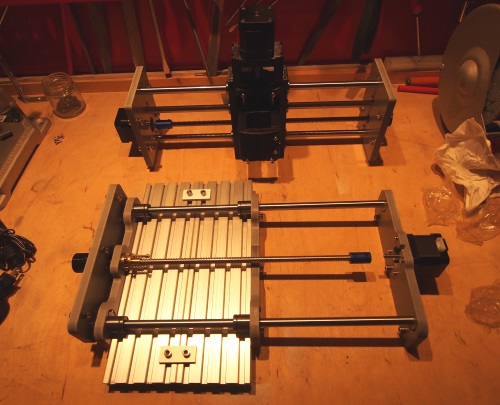

On attaque ensuite le plateau de l’axe Y :

A noter que les 2 tiges filetées sont tout juste à la bonne taille, j’ai dû ajuster la profondeur d’enfourchement dans les coupleurs d’axe et les boutons aux extrémités pour que ça passe.

Vient ensuite l’assemblage du châssis, les petites vis en « T » qui s’accrochent au rail ne sont pas forcément faciles à positionner, mais en général, elles se positionnent dans la bonne direction lorsque l’on visse. On fera aussi attention à bien vérifier la perpendicularité des axes pendant le montage à l’aide d’une équerre.

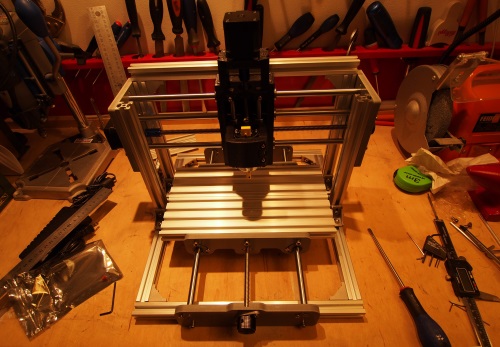

Le tout prend forme…

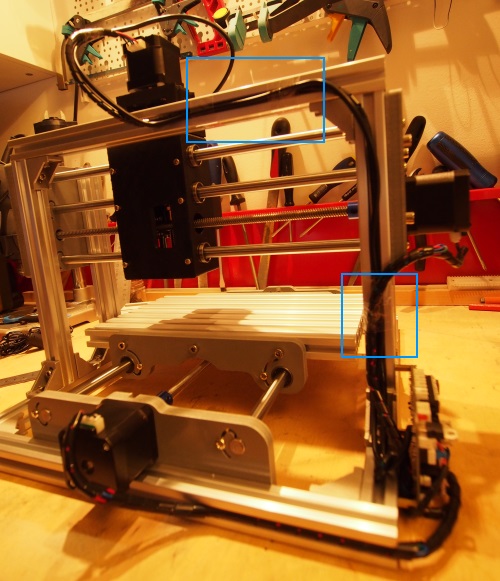

Et on peut s’atteler à l’électronique et au câblage. Concernant le câblage, justement, il faudra un peu improviser par rapport à la notice :

- Il n’y a pas assez de gaine fournie, heureusement, j’en avais de côté

- Les câbles pour les moteurs pas- à-pas sont très longs : je les ai donc repliés à l’intérieur de la gaine.

- Pour fixer correctement les câbles au châssis, j’ai utilisé du scotch, je les remplacerai peut-être par des colliers de serrage, pour le moment ça va bien.

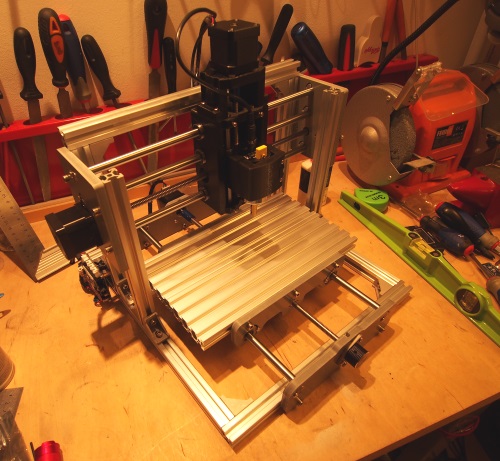

Le montage est terminé !

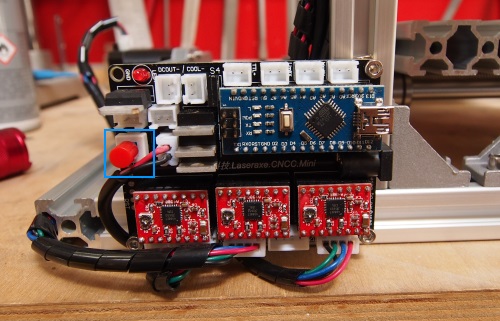

Un coup d’œil à la carte de contrôle, constituée d’un Arduino Nano, son shield CNC et 3 pilotes de moteur pas à pas de type A4988 (clones, malheureusement pas les originaux de Pololu, on y reviendra).

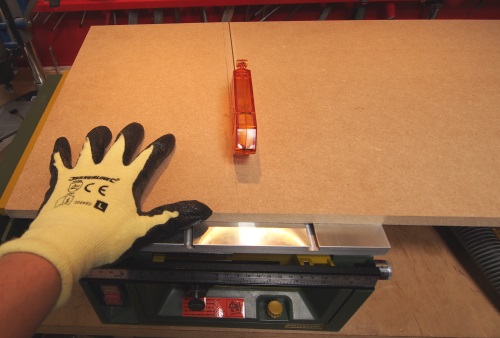

On se prépare quelques surfaces de travail en medium, et j’en profite pour tester ma nouvelle scie circulaire fixe (Proxxon FET, vraiment chouette) :

On est paré pour les premiers essais…

… mais pas si vite : il faut d’abord s’occuper de la partie logicielle ! De manière générale, la chaîne logicielle est à peu près la suivante :

Un logiciel pour créer le modèle 3D (Sketchup, Freecad…) ou 2D (Inkscape…) ==> Un logiciel qui va interpréter le modèle (souvent au format STL ou DFX) et qui va générer du GCode (instructions pour la machine CNC) ==> Un logiciel qui enverra au fur et à mesure les instructions au contrôleur de la machine CNC ==> Le contrôleur de la machine CNC contient un micro-programme qui reçoit les instructions et les converties en actions (déplacement des axes, activation de la fraise etc.)

Cette imprimante utilise le micro-programme GRBL, qui est Open Source et qui a l’avantage de se charger sur un Arduino (Uno, Nano, voir Mega). Ce qui en fait une option vraiment pas chère pour piloter une machine CNC 🙂

Revenons à notre machine… Le vendeur fournit donc quelques logiciels : les drivers pour Arduino Nano (CH340) (que je n’ai pas installés, ils ne m’inspiraient pas, et ceux installés par Windows 10 ou l’IDE Arduino font parfaitement l’affaire). Deux autres logiciels sont fournis, l’un pour le laser (pas encore testé) et un second pour envoyer le GCode au contrôleur de la CNC. Ici encore, peu d’info sur le logiciel. Finalement, en fouillant, je me suis aperçu que c’était une vieille version de Candle. J’ai donc récupéré la dernière version de Candle depuis le site officiel. Mais attention, cette dernière est faite pour fonctionner avec GRBL en version 1.1.

Pour envoyer des commandes à l’Arduino et récupérer/modifier la configuration, il faut utiliser un moniteur série, celui de l’IDE Arduino est parfait pour ça, il faut juste penser à régler la vitesse à 115200 bauds et activer « Nouvelle ligne ».

Le Arduino Nano livré est pré-chargé avec GRBL, en dialoguant avec lui via le port série, on apprend qu’il est en version 0.8c (la version 1.1e vient de sortir). J’ai récupéré la configuration livrée (envoyer la commande « $$ » en série suivi d’un saut de ligne pour obtenir la configuration). J’ai mis de côté le Arduino Nano livré et je l’ai remplacé par un autre Arduino que j’ai chargé avec la version 1.1e de GRBL. Les premiers soucis ont commencé : le shield livré (« Laser-Axe ») n’est pas tout a fait compatible avec GRBL 1.1, heureusement, une version modifiée de GRBL 1.1 est dispo pour ce shield, c’est par ici. Je lui ai ensuite fourni la configuration qui était sur le Arduino livré, en ajoutant les nouveaux paramètres pour le moteur de la foreuse (j’ai indiqué 1000 comme valeur pour le paramètre $30 : Max spindle speed, RPM).

Je n’entre pas dans le détail du chargement du firmware GRBL sur le Arduino, ni la configuration, de nombreux sites le proposent déjà.

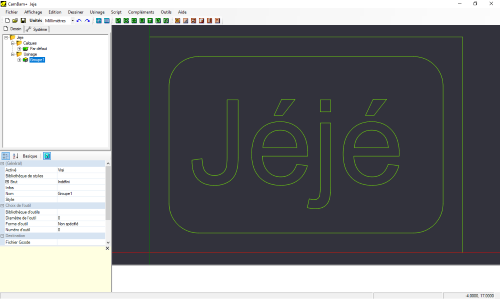

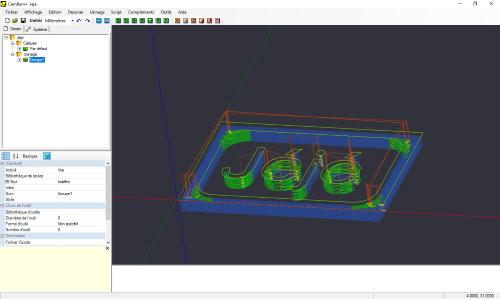

Dernier élément clé de la chaîne logicielle : l’outil de génération du GCode (qui n’est pas fourni). Là, j’ai opté pour CamBam, il est ultra-complet, très utilisé, a très bonne réputation et permet même de faire un peu de conception directement, sans passer par un outil tiers comme Inkscape ou Sketchup. Le principe de fonctionnement est simple : d’abord on conçoit l’objet, ensuite on définit les passes d’usinage (perçage, gravure, pochage, profilage…) et il ne reste plus qu’à exporter le GCode.

CamBam est un logiciel payant. On dispose de 40 sessions gratuites après l’installation. De ce que j’ai pu lire, les 108€ demandés par l’éditeur se valent vraiment. Je verrai bientôt si j’investis (je suis vraiment tenté).

Ici encore, je n’entre pas dans le détail de l’utilisation de CamBam, de nombreux tutoriaux sont disponibles. Il faut juste retenir que le Gcode généré avec le post-processeur par défaut contient 2 lignes en erreur qu’il faudra penser à supprimer (en début de fichier) :

G21 G90 G64 G40

T0 M6

Pour le premier essai, j’ai défini un motif 2D :

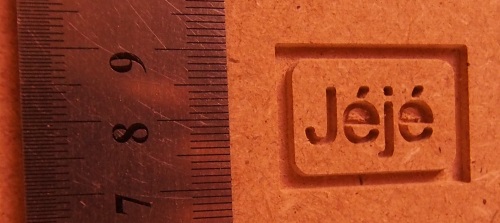

Auquel j’ai ajouté une passe de « pochage » de 2 mm de profondeur à une vitesse de 100 sur tous les axes. Par défaut, la vitesse du moteur est mise au maximum (1000). Au moment du test, je n’avais pas encore reçu les fraises, j’ai donc utilisé les couteaux à graver fournis en indiquant un diamètre de pointe de 0.5 mm.

On peut maintenant lancer le logiciel de pilotage de la CNC : Candle. J’ai également testé Universal GCode Sender qui fonctionne très bien (à condition de prendre une version « nightlty build », j’avais un bug sur la dernière version stable). Je suis resté sur Candle que je le trouve très simple et intuitif.

La première étape consistera à connecter la CNC et vérifier qu’on arrive bien à la piloter via l’interface. Ne pas oublier de démarrer les moteurs en appuyant sur le bouton du shield. Il faut avant toute chose calibrer les pilotes des moteurs pas-à-pas, via un petit potentiomètre. Ce dernier est très fragile et pivote sur 270°, il ne faut surtout pas forcer. Ce point est totalement absent de la notice et me pose encore des soucis. Il permet de définir la quantité de courant pouvant être envoyée aux moteurs. S’ils sont mal réglés, soit les moteurs n’auront pas assez de courant pour bouger correctement, soit les pilotes surchaufferont et se mettront en protection pour ne pas griller.

Si on dispose des caractéristiques techniques des moteurs et des pilotes, ont peut régler les potentiomètres de manière propre, comme je l’avais fait pour l’imprimante 3D. Sinon, il faut utiliser une méthode plus empirique : régler les potentiomètres au minimum (sens anti-horaire), puis monter progressivement jusqu’à ce que les moteurs tournent correctement lorsqu’on les active via Candle (il faut trouver le juste milieu pour que les moteurs tournent bien, sans les surcharger).

Zoom sur les 3 potentiomètres d’étalonnage des pilotes des moteurs pas-à-pas. J’ai ajouté des radiateurs (non livrés 🙁 ) sur chaque puces pour une meilleure dissipation thermique. Ils ne sont pas encore en place sur la photo suivante.

Et l’interface de Candle, qui permet de piloter la CNC :

Une fois les drivers réglés, on peut tester le pilotage de la CNC manuellement via le logiciel. Pour reproduire les paramètres de la version de Candle livrée, il faut utiliser utiliser un pas (step) de 10 et une accélération (feed rate) de 500. Ne pas hésiter à utiliser un petit pas pour les premiers essais (1,2,5…).

Si tout se comporte comme prévu (déplacements et moteur de la broche), on peut charger le Gcode généré via CamBam dans Candle, puis on positionne la fraise sur ce qui sera l’origine. Ne pas oublié de réinitialiser les axes dans Candle pour lui indiquer que l’imprimante est déjà positionnée sur son origine. Comme il n’y a pas d’interrupteur de fin de course, il faut faire très attention de bien penser à toujours réinitialiser les coordonnées des 3 axes avant de lancer un usinage. Attention aussi, à l’orientation du logiciel : le haut et le bas sont inversés, ainsi que la gauche et la droite, quand on est face à la machine.

On peut lancer le premier usinage ! La vidéo ci-dessous donne un aperçu de l’opération. On voit que le logiciel permet de suivre l’avancement et le tracé de la tête de gravure.

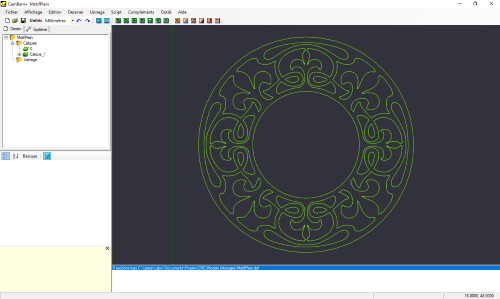

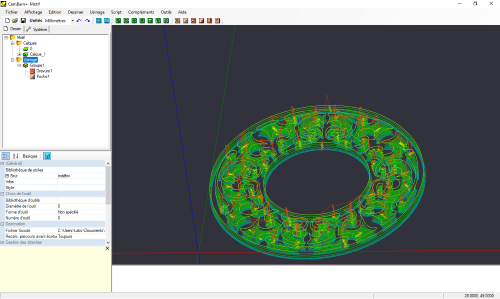

Pour aller plus loin, j’ai récupéré un motif dans Inkscape dont j’ai extrait uniquement les lignes de contours. J’ai ensuite, sélectionné l’ensemble du motif et utilisé l’option de jointure pour créer les polylignes (avec une tolérance de 0.1 mm) :

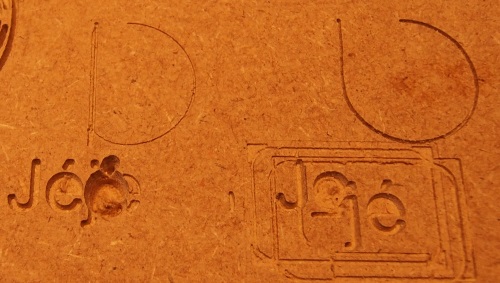

Les cercles intérieur et extérieur ont été définis pour un usinage de type « gravure » (2 mm), alors que les motifs intérieurs ont été associé à un traitement de pochage (2 mm également).

Et voici le résultat, toujours avec un des couteaux livrés (plus le couteau s’enfonce, et plus on perd en précision, du fait de sa forme biseautée). Avec une vraie fraise de petite taille, le résultat serait encore meilleur. Dans ces conditions, le résultat est vraiment bon 🙂

Voilà, je dispose maintenant d’une bonne base, avec un contrôleur à jour, et un logiciel de pilotage récent, à la place des outils livrés (un peu vieux, mal traduits…). Et surtout, je sais vraiment ce que j’installe, car tous les outils sont Open Source, c’est plus rassurant que les setups en chinois… Je ne dépendrai pas non plus du vendeur pour les mises à jour, et c’est une bonne chose vue l’ancienneté des logiciels livrés !

Maintenant, tout n’est pas (encore) rose ! J’ai de vrai problèmes de stabilité, que j’ai cru avoir réglés en ajustant les potentiomètres des pilotes des moteurs pas-à-pas. De manière aléatoire, les moteurs se bloquent, « toussotent » et ratent des pas. La conséquence, ce sont de beaux loupés :

Le réglage empirique des pilotes des moteurs me permet de limiter ces problèmes, mais pas de manière durable, pour le moment, la machine n’est donc pas stable. Je continue à chercher, le vendeur est très réactif et veut vraiment aider, je viens de lui envoyer une vidéo illustrant le souci.

En parallèle, j’ai prévu de remplacer tout l’électronique, y compris les pilotes des moteurs, les moteurs pas-a-pas et l’alimentation :

- Pololu A4988 2128 Edition Black : ces pilotes sont les originaux de chez Pololu (et non des clones comme on trouve partout), et cette édition a des meilleures performances thermiques. Pololu fournit les formules de calcul pour l’étalonnage.

- Arduino CNC Shield V3.51 – GRBL v1.1 : ce shield est la dernière version « officielle » et est comptatible GRBL 1.1. Ce shield est bien documenté, contrairement à celui livré dont j’ignore tout.

- Nema 17 Moteur Pas à Pas 59Ncm : cette fois j’aurai toutes les caractéristiques pour calculer le réglage optimal des pilotes moteurs.

- Alimentation 12V, 10A (connecteur 5.5 mm x 2.1 mm) : elle est donc 2 fois plus puissante que celle livrée et correspond mieux aux nouveaux moteurs.

Maintenant, j’attends que ça arrive, et j’ai bon espoir de la stabiliser rapidement 🙂 Ensuite, je pourrai passer à la suite : gravure de PCB et usinage 3D.

Je pense aussi installer des interrupteurs de fin de course, pour éviter les accidents et une petite ventilation au dessus de l’électronique.

merci pour toutes ces infos !

j’ai reçu une cnc 3018 livrée elle aussi avec un grbl 08c…..pour l’instant je découvre la cnc, mais on peut vraiment faire de chouettes trucs avec ces petites CNC si on se creuse un peu (jeu de mots) !!!!

Bonjour Benoît,

Merci pour votre commentaire 🙂 Je suis aussi agréablement surpris par le potentiel de ces machines, et j’avoue ça donne envie d’investir pour un modèle plus costaud ! Par contre j’ai été assez déçu de l’opacité du pack, tant en terme de matériels que de logiciels, ce qui ne facilite pas la prise en main de la machine. J’en suis arrivé à remplacer tout l’électronique et les moteurs pour avoir une vraie machine Open Source 😉 Le pack 3018 est-il plus réussi à ce niveau ?

bonjour,

heu….ba mon vendeur sur aliexpress n’est pas au top !

la candle 0.8 livrée avec ne donne pas accès à la broche……pour des créations, j’ai réussi en passant par la 1.01. Puis premiers essais avec gcodetools d’inkscape, après tâtonnement et aides, j’ai réussi à faire quelques trucs, mais cela reste limité.

La carte sur ma 3018 est une Woodpecker sous 0.9J, pas terrible mais çà tourne bien, c’est bien calé. Pour la reprogrammer , il faut passer par Arduino 1.6.6….mais je l’ai pas fait (vu les blèms que tu as u), je prendrais par la suite une bonne carte. Pas de endstop, donc bien reseter…..Le Z probe avec sa commande et branché sur le pin A5 ne fonctionne pas toujours….

C’est livré avec les « couteaux » la aussi et 5 fichiers tests. Autrement, cadre en alu, le spindle tient sur du plastique moulé, çà à l’air solide. Il peut tournée jusqu’a 10 000.

Donc, CAMBAM 1.0 et son plugin GRBL qui peut piloter et envoyer sur la CNC en direct. La j’en suis à l’apprentissage de CAMBAM

> faire attention par rapport à la mise en pratique pour ma cnc 3018 GRBL (attention au positionnement du motif en x,y,z et il n’y a pas de endstop)!

je rentre dans une phase de tests avec tutaux sur CAMBAM, j’ai aucune notion des vitesses d’avances et des tours minutes…..mais j’ai des fraises cylindriques en tiroirs et du contreplaqué de récup…..

Je pense que la machine est capable de réaliser de belles créations…..patience et persévérance, le fraisage est bien plus compliqué que l’impression 3D, mais c’est la bonne période, encore 4 mois d’hivers pour apprendre…..

@pluche

Merci pour ces retours. J’ai l’impression que c’est le même genre de package au final. Et effectivement, je te recommande de ne pas écraser le firmware de base. Sur ma board, j’ai changé l’Arduino Nano avant de flashé quoique ce soit. Vu que ces kits sont très peu documentés, on n’est pas à l’abri de modifications faites par eux même dans le code source (c’était le cas pour ma machine).

Au final, si vous en avez la motivation, remplacer l’électronique par une carte de contrôle réellement Open Source et bien documentée, ça simplifie la vie. On sait vraiment avec quoi on bosse, et les mises à jour de firmware et de logiciels sont bien mieux maitrisées.

Quoiqu’il en soit, pour le prix, ces kits permettent de découvrir à moindre coup le monde de la CNC. Il faut mettre les mains de le cambouis, mais c’est très instructif.

Bon courage 🙂

salut,

ma carte arduino woodpecker est en rade ! la troisième led du bas ne s’allume plus……adieu l’axe des x !!

j’ai vraiment pas de bol !

moi qui commençait tout juste à faire joujou…..çà à du chauffer de trop et un composant à sans doute griller et suis pas fortiche en Arduino !!

Je ne connais pas cette carte « Woodpecker ». Est-ce vraiment la carte contrôleur qui est morte ou juste le pilote du moteur pas-à-pas de l’axe X ? Pour le savoir, il suffit d’inverser 2 drivers de moteur (dont celui de l’axe X) et voir si l’axe qui ne marche plus est toujours le même.

Si ce n’est pas le même, alors il suffit de remplacer le pilote de moteur, ça ne coute pas bien cher. En général, je pense que ce sont ces composants qui sont les plus susceptibles de cramer (ils gèrent l’alimentation des moteurs). En plus, si c’est comme pour mon kit, aucune information n’est donnée par le vendeur pour le réglage de ces composants, et c’est très important de les ajuster correctement via le mini potentiomètre (avec un petit tournevis). De plus, dans ces kits, les drivers Pololu fournis sont toujours des clones dont la qualité peut laisser quelques doutes.

J’aborde le sujet de ces drivers ici :

http://labo.sitagg.com/2017/08/13/cnc-remplacement-de-lelectronique-de-controle-protoneer-3-51-et-ameliorations/

Bonjour,

Merci pour votre travail !!!! c’est super instructif.

Avec CamBam, vous utilisez qu’elle post processeur?

Merci

Cordialement

Bonjour Sébastien,

Merci pour vos encouragements ! J’ai laissé le post-processeur par défaut, je vérifierai duquel il s’agit plus précisément 🙂

J’ai fais mes premiers essais aujourd’hui avec la 3018.

Effectivement le post-processeur par défaut fonctionne correctement,

J’ai eu le même souci que celui que vous citez plus haut, le mouvement x est partie n’importe ou au bout de 40-45 min de travail!

Je vais tenter de mettre n ventilateur de pc sur la carte…

Avez vous réussi à corriger ce problème?

Merci

Cordialement

Oui, mais j’ai utilisé les grands moyens : en gros, j’ai remplacé tout l’électronique + moteurs + alimentation 😉

Sur cet article, j’analyse tout ce qui me pose problème avec cette CNC :

http://labo.sitagg.com/2017/08/13/cnc-analyse-des-problemes/

Et dans celui-là, la solution mise en oeuvre :

http://labo.sitagg.com/2017/08/13/cnc-remplacement-de-lelectronique-de-controle-protoneer-3-51-et-ameliorations/

il y a un plugin GRBL pour CAMBAM, ce qui donne une console direct dans le soft. j’ai fait tourné la 3018 pendant 2 h avec….pa de blèm encore !

affaire à suivre !!! (jer croise les doigts)

Super, c’est bon à savoir ! 🙂

salut,

effectivement, j’ai changé le pilote driver pour le moteur X. J’ai pas réglé le potentiomètre, çà tourne bien, le bruit me semble normal.le store alie qui m’a vendu la cnc, il me renvoie une carte complète configurée et soft gratos ….cool!!!!

pour CAMBAM, c’est un peu chéro pour la 3018, je trouve : on a pas la puissance d’une vrai fraiseuse !!!! je vais me pencher sur Freecad qui un plugin pour gcode GRBL…..

dis moi, pour tes essais précédents (gégé et ton motif) : tu as fait çà dans du médium ?

car le contreplaqué, c’est raide pour les couteaux pour descendre en Z à -1 ou -2 …il en faut des passes ROUUUUU

bon, je suis content, je vais pouvoir continuer mes essais de motifs avec inkscape, usinage plus hard avec cambam (reste 30 essais)et commencer doucement freecad ….

je suis un peu déçu du .nc test livré avec le soft artcam 208 pro, un peu compliqué à mettre en oeuvre pour faire du relief direct avec les couteaux. livrés….voir impossible même !

suite des aventures au prochain épisode

Salut,

Content de voir que ça se débloque 🙂

C’est vrai que CAMBAM est cher, mais j’avais tellement galéré avec ma CNC, qu’au bout d’un moment, je suis allé au plus simple, tant pis pour les sous 😉

Mes premiers essais, c’était dans du medium effectivement. Ensuite je suis passé au pin, c’est top : presque aussi facile que le medium, sauf qu’avec une couche de vernis, c’est déjà bcp plus joli ! L’idéal pour nos petites machines.

En suite j’ai testé le laiton et les PCB, et là c’est plus la même histoire : ça marche, mais il faut faire des mini couches (0.2 ou 0.3 mm) donc c’est très long. Y a peut-être moyen de faire mieux, mais comme ce n’est pas documenté, on tâtonne avec les vitesses et les profondeurs 😉

Bons usinages ! 😉

merci,

j’ai du noyer et du hêtre pour faire des box pour le vapotage…..je vais tester d’abord sur le contreplaqué pour des motifs avec gcodetools d’inkscape puis essayer de faire la même avec cambam !!

puis quand mes essais seront bons …..j’attaque sur mon noyer de 3 mm d’épaisseur avec du Z-1 ou -1.5, le but est d’insérer des motifs imprimés en 3D

et

aussi faire de jolie gravures pour personnaliser ces box vapote !!

et du plus gros usinages avec du bois plus épais !

comme tu dis, le fraisage, » on tâtonne avec les vitesses et les profondeurs » ……et je dirais les fraises à utiliser aussi……!!!

l’hiver est long, mais on a de l’occupation à souhait (tant que la bécanne fraise ) ROUUUUUUUUUU

@pluche

Bonjour, je suis par hasard sur votre blog;

J’ai une Eleksmill, superbe petite machine (une petite video de cette merveille https://www.youtube.com/watch?v=unlJr4eyPGs) robuste et trés stable.

Je m’en sers pour les PCB et j’utilise Candle également.

Je voulais savoir, si il on peut accélérer la vitesse de coupe au de-la de 500 dans le champ « Forcer » dans « avance »…

car je trouve que c’est lent (avec cette machine on peut aller bien vite).

Dans Grbl 1.1 lorsque on règle vitesse des axes en $110-111-112 c’est seulement pour le déplacement à vide…

Cordialement.

salut,

belle petite machine

j’utilise la candle 1.01

normalement, les paramètres d’usinages sont direct dans le gcode envoyé , vitesse d’avance et rotation broche ?

je connais pas encore cette fonction « forcer »….

peut être que l’auteur du blog te répondra !!

Bonsoir,

Je vais creuser ça 🙂 ma solution serait dans Flatcam (logiciel de conversion Gerber/Gcode)…

en te remerciant.

Salut Klink,

Elle a l’air de bien tourner cette petite CNC ! 🙂

Pour ta question, je ne suis pas sûr de bien voir où se trouve l’option dont tu parles (c’est bien dans Candle ?). Mais je rejoins la réponse de prou, les vitesses sont déterminées par le G-Code, il contient littéralement les instructions pour la CNC. Ce que tu paramètres dans le firmware ($110-111-112) ne sont que des limites que tu fixes pour ta machine. Je vois ça comme une protection : si le G-Code demande à la CNC de déplacer un axe plus vite qu’elle n’en est capable, le firmware limite cette instruction à la vitesse maximale que peut supporter la machine.

Je ne pense pas que Candle influe à ce niveau là. Il faut regarder du côté de FlatCam. Pour ma part, je sais que je n’utilise pas ma CNC à son potentiel maximal, il faut faire des tests et tâtonner avant de trouver ses limites et j’avoue que comme je ne suis pas pressé, je prends mon temps (ou plutôt la CNC prend son temps 😉 ).

salut,

pourrais-tu me dire comment faire pour récupérer dans inkscape les contours du motif ?

autrement voici un lien sympa pour faire du dxf en ligne ; http://www.vectorization.org/

et avec librecad, tu peux redimensionner le dxf assez facilement ! avantage, très peu de polyligne dans cambam !

@pluche

Salut,

Je viens de finaliser le montage et la programmation de ma CNC mais je coince

certainement pour un détail !!

Candle reste « non connecté »

Que puis-je faire ?

Thieryy

Salut,

Est-ce que la carte est bien reconnue par ton système d’exploitation ? Est-ce que le Moniteur série dans l’IDE Arduino permet de communiquer avec l’Arduino ?

Si ces points sont OK, alors peut-être que la version de Candle n’est pas la bonne ? (la version de Candle et de GRBL doivent être compatibles).

Jérôme

Bonjour, messieurs je voulais savoir si la cnc 2417 pouvez couper de l’aluminium En 2mn d’epaisseur?

Car sur eBay en description disent qu’elle peut graver des métaux mou comme laiton aluminium cuivre pcb etc

Après LORDGG en haut dit qu’il avais fait des essais sur laiton et pcb et que c’etais Très long qu’il fallait faire des passe de 0,2 0,3 mm

Puis-je avoir des renseignements pour cette cnc merci

Bonjour Manu,

Je ne pense pas que ces machines soient très recommandées pour la découpe d’alu. Dans la description, ils parlent bien de gravure, soit quelques dixièmes de millimètre.

Malgré tout, c’est possible, si tu as du temps. Je t’invite à regarder cet article du blog :

http://labo.sitagg.com/2017/10/15/horloge-a-base-de-tubes-nixie/

Je fais des découpes dans une plaque de laiton de 1mm. L’opération a duré 1h30, mais ça a fonctionné.

Pour des petits travaux de précision et si tu as du temps, ca reste donc envisageable.

a+

bonjour

je viens de finir de monter ma CNC3018 ! problème …les axes Z et X sont inversés ! sais tu comment remédier à ce problème car lorsque je lance les phases test données par le vendeur et bien rien ne se passe a part quelques trou dans le morceau de bois.Je règle bien ma machine sur 0 (ZXY) mais comme le Z est inversé au lieu de descendre et d’entamer la gravure il fait tout l’inverse ! Exactement la même chose pour l’axe X …autre problème je suis débutant et ne trouve pas grand chose sur le net concernant ce problème ! 😉 merci pour ton aide !

Aldric

rebonjour,

j’ai résolu mon problème en croisant les fils sur les connecteurs moteurs …je sais pas si c’est une bonne idée ? mais ça semble fonctionner !

Salut Aldric,

Tant mieux si tu as trouvé la solution entre temps 🙂 Honnêtement, je n’ai pas retouché à ma CNC depuis un bon moment, mais je pense que ton approche ne pose pas de problème. Tu aurais aussi pu résoudre le problème niveau logiciel en configurant le firmware pour inverser les axes qui posent problème. Je ne sais pas quelle version de GRBL tu as, mais pour la 1.1, il suffit de définir la valeur qui va bien pour « $2 – Step port invert, mask » :

https://github.com/gnea/grbl/wiki/Grbl-v1.1-Configuration#3–direction-port-invert-mask

Si pour le moment ta config est bien 0 pour ce paramètre et que tu souhaites inverser X et Z, alors tu aurais pu fournir la valeur 5. Mais si ton prbl est réglé, ne t’embête pas, ça revient au même.

a+

salut ! 🙂 oui tout semble fonctionner correctement , merci pour ta réponse rapide ! j’ai la version grbl fournie par le vendeur 0.8.0.0 ! comme je suis débutant je galère un peu héhé mais ça devrait aller dans quelques temps ! en tout cas merci à toi pour le partage !

à bientôt !

Aldric

rebonjour, ! excuse mon ignorance ! bon je t’explique je lance les programme fournis par le vendeur afin de tester ma cnc , le dessin se grave à l’envers et en miroir(je grave un buste de mariachi assez glauque 🙂 le buste est retourné et en miroir par rapport au model sur grbl) . Sais tu d’où cela peut venir ? et comment y remédier ? de même la précision n’est pas folle mais je penses que ça vient de l’outil que j’utilise je ferais des tests avec ceux que j’ai commandé bientôt .

merci mille fois !

Aldric

bonjour

je voudrais comment faire , car quand je dessine un dessin sur cambam de 20x 40 mm

il resort pas du tout a la méme cote sur la machine , comme faut faire

Bonjour,

Votre CNC est certainement mal configurée, revoyez la configuration du firmware de la CNC (Grbl).

Bon courage !

BONJOUR

comment faire ou quel est la bonne configuration

est sinon j’ai pas étalonner mes moteur , est ce que ca peut etre ca

Bonjour,

Je ne sais pas quelle est votre machine ni le firmware qui l’accompagne, voyez dans la documentation associée ou avec le vendeur s’il peut vous fournir les informations nécessaires.

Dans mon cas, j’ai dû remplacer tout l’électronique pour qu’elle fonctionne correctement, et là part le châssis et le moteur de la fraiseuse, il ne reste presque plus rien de la machine de départ 😉 Dans les différents articles de mon blog, j’explique tout ce que j’ai fait pour avoir une CNC fonctionnelle, peut-être que cela pourra vous aider.

http://labo.sitagg.com/2017/08/13/cnc-analyse-des-problemes/

http://labo.sitagg.com/2017/08/13/cnc-remplacement-de-lelectronique-de-controle-protoneer-3-51-et-ameliorations/

Bonjour. J’ai acquis la graveuse CNC 3018 depuis décembre 2018. N’y connaissant absolument rien j’ai fini par « presque » tout comprendre après de nombreuses lectures et expériences. Je crée mes fichiers à l’aide d’Inskape et la machine fonctionne avec Candel. Tout fonctionne mais je n’arrive pas a effectuer des passes inférieure à 1 mm. J’aimerai descendre plus bas pour gravez du laiton ou de l’aluminium. Si je mets 0,5 mm dans Inskape cela se traduit par 1mm avec Candel et même si je teste le système avec Camotics j’ai automatiquement 1 mm. Quelqu’un a-t-il une idée de la marche à suivre si c’est faisable ?

Merci

Bonsoir,

Effectivement, pas si simple de découper, graver, défoncer, avec ces petites machines bien fragiles.

J’ai acquis une C10 Alfawise, l’équivalente de la 3018, et les fraises ont du mal à résister … les réglages sont à peaufiner au millimètre/mn près.

J’utilise Fusion360 en mode manufacture pour générer les phases de dégrossissage, défonce, gravage, découpe et finition mais dans du chêne même jeune, les forets ont du mal au delà de 0.25mm de saignée … Et Candle ou bCNC pour piloter la bête.

Avez-vous des retours d’expérience sur les fraises à utiliser ?

Merci de vos conseils.

Bonjour,

Ma CNC est au repos depuis des lustres, je ne l’ai pas beaucoup utilisée en dehors des quelques articles sur le blog. Les seuls matériaux que j’ai testés sont le medium, le pin, les circuits imprimés et le laiton. Je n’ai pas fait d’essai sur du chêne. Mais comme vous l’indiquez, ces petites CNC ne sont pas très puissantes et dès lors qu’on travaille des matériaux un peu dur, il faut réduire la profondeur des passes. Cela fonctionne très bien, c’est juste plus long 😉

Je n’ai utilisé que 2 types de fraises : les classiques, droites, et celles en forme de couteau (biseautées). Ces dernières étant fines au bout et larges à la base, je les trouve plus efficaces avec ces petites machines : elles sont à la fois résistantes et ont une surface de frottement réduite, ce qui limite les contraintes appliquées sur la machine. Par contre leur forme biseauté a tendance à faire des bords « chanfreiné » avec la profondeur. Les fraises droites, en particulier quand elles sont fines cassent bcp. Et quand elles sont épaisses, la machine peine et il faut faire des passes très peu profonde.

Je ne sais pas si ça vous aidera, mais je n’ai pas bcp plus de recul.

Très mécontent de la livraison de ma CNC 3018 de chez Bangood :

– D’abord il manque 4 pièces d’angle

– Le cordon d’alimentation est au standard américain (Pour une machine livrée en France)

– Les vis sont cruciformes, donc certaines sont impossibles à visser avec un tournevis

– Les écrous marteaux (1 sur 3) ne rentrent pas dans les rainures des profilés

– Le plateau, livré en 2 parties, dont les bords ne sont pas perpendiculaires, forme un Vé, après assemblage. Du coup les supports de tige ne sont pas alignés et les tiges ne coulissent pas.

Très mécontent de Banggod :

J’ai envoyé mon premier Mail de réclamation le 14/05/2019, et depuis aucune solution trouvée.

J’ai un appareil dont je ne peux pas me servir et Banggod reste muet.

~FOURNISSEUR à EVITER ABSOLUMENT~

Pour moi pas de logiciels dans le colis.

Pour l’instant, j’essaye de trouver des solutions de montage pour pallier à tous ces défauts.

Bonjour,

Moi ça a été avec un vendeur Ebay que j’ai eu des soucis pour la CNC, et au final j’ai presque tout remplacé à part le châssis… Malheureusement, ça arrive, et quand on achète en Chine, il faut savoir que c’est un peu la loterie et accepter le risque. En général j’achète en Chine les petites bricoles, et je ne compte jamais sur la garantie, si ça ne marche pas et que je n’arrive pas à réparer, c’est poubelle. Et quand j’achète plus cher, je croise les doigts 😉

Pour Banggood, j’ai eu des (petits) problèmes 2-3 fois sur… plus d’une centaine de commandes (ptetre 200 ou 300). Donc je considère que c’est un vendeur fiable (garantie mise à part).

Et quoiqu’il arrive, toujours payer avec Paypal sur ces sites. Ca permet de pouvoir ouvrir un litige et c’est drôle, les vendeurs réagissent tout de suite plus vite 😉

De manière générale, je trouve que ces petites CNC sont vraiment des kits merdiques : ils font du rafistolage de logiciels Open Source, c’est très mal documenté, il manque la moitié des références du hardware utilisé, les produits ne sont pas du tout suivis, bref, faut vraiment se prendre la tête pour les prendre en mains et les reconfigurés intégralement pour avoir une machine saine et maintenable…

Bonjour,

J’ai également acheté une CNC 3018 de chez Banggood. Pour moi la galère a commencé quand j’ai déballé la machine. Il manquait des pièces, l’alimentation était au format US, une majorité des écrous marteau ne rentraient pas dans les rainures et pour finir un Sav nul, il répondait à mes emails, en disant qu’ils vont faire le nécessaire et puis plus rien.

En lisant cette page, je viens de m’apercevoir que j’ai fait une grosse erreur, j’ai flashé GRBL 1.1 sur la carte, sans récupérer la configuration existante.

Il faut dire que ma machine m’a été livrée sans logiciel, sans explication, juste un petit livret avec quelques indications de montage mais insuffisant pour un débutant.

Je ne savais pas que GRBL était pré-installé.

Si quelqu’un a la configuration Grbl d’origine, ce serait sympa de me la faire parvenir.

Un grand merci à cette personne et aussi à LordGG pour son article.

bonjour,

j’ai une 3018 depuis plus de 2 ans et quelques rudiments dans son utilisation, si cela vous interesse j’accepte de communiquer par messagerie privée .

bonjour

j’ai une cnc comme toi , et mon moteur tourne dans le mauvais

serai tu comme faire pour changer cela

merci

Salut,

Il suffit d’inverser les connexions au niveau de ton moteur, il changera de sens 🙂