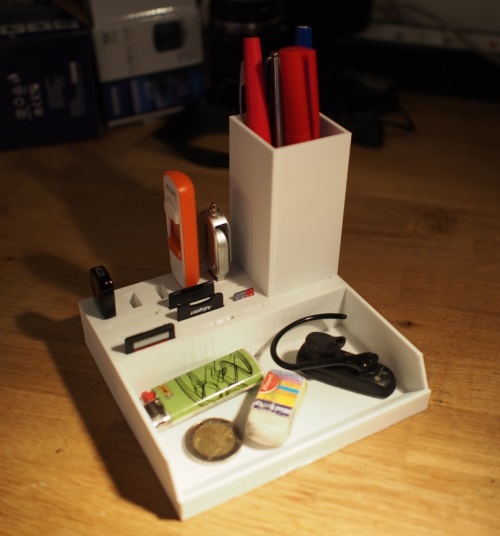

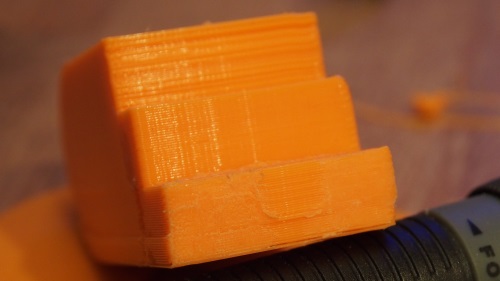

Pour rester dans le domaine de l’utile, je me suis fait un petit rangement de bureau, pour éviter d’avoir des cartes SD et clés USB éparpillées un peu partout.

Auteur/autrice : LordGG

Impressions utiles

Maintenant que l’imprimante tourne plutôt bien, j’imprime mal de trucs (voir « Réalisations« ), parfois, un peu n’importe quoi, d’autres fois des choses vraiment utiles…

Les pare-soleil d’objectifs sont souvent pas donnés, une escroquerie pour un bout de plastique. L’impression n’est pas 100% parfaite à cause des « pentes », mais ça s’est tout de même bien imprimé sans support.

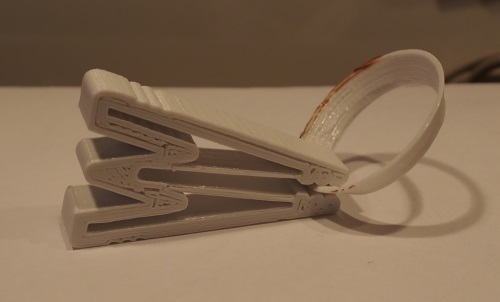

Une petite pince, toujours pratique pour fermer différents sachets.

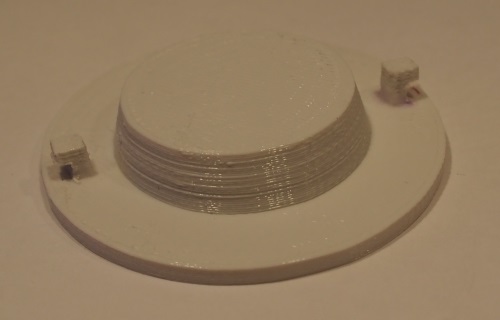

Le bouchon de notre pipolino (distributeur de croquettes pour le chat) s’est malheureusement cassé. L’imprimante s’est montrée bien utile pour le remplacer !

Et enfin, il y a quelques jours, c’est le dispositif de serrage de la cuvette des toilettes qui a cassé. Aussitôt réimprimé, marche nickel 🙂

Prévoir des pièces de rechange

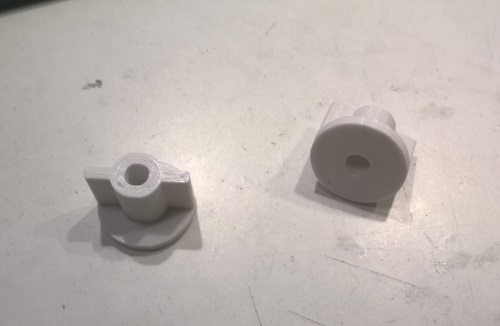

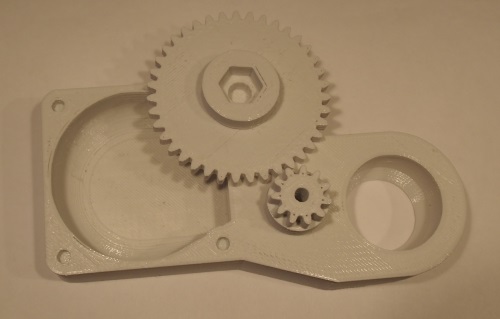

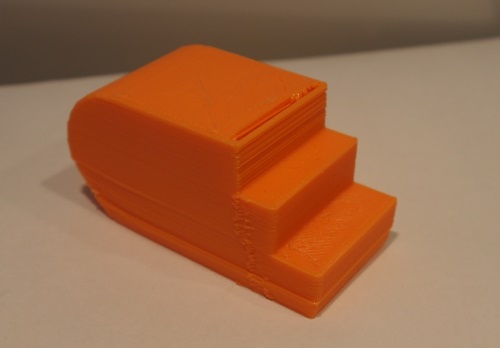

Sur la Mendel90, les pièces les plus sujettes à l’usure sont les engrenages de l’extrudeur. Il faut prévoir du rechange pour éviter les mauvaises surprises.

Mon support de ventilateur a tendance à être aussi un peu attaqué par la buse (cette copie chinoise ne doit pas avoir les dimensions exactes de la J-Head originale).

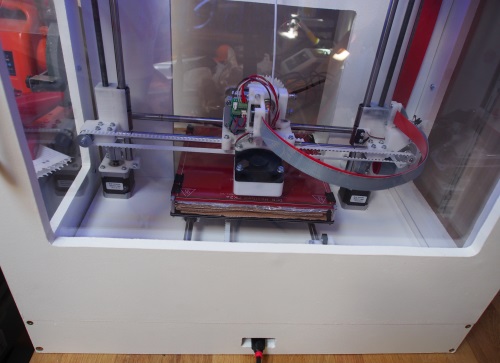

Boitier et support de bobine

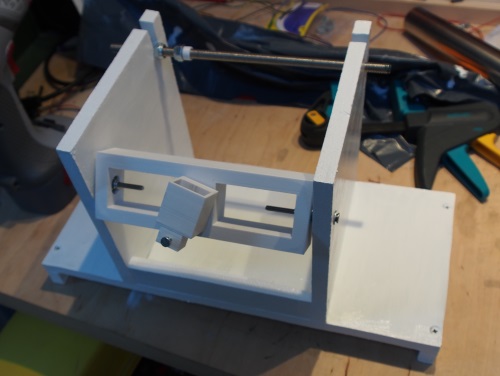

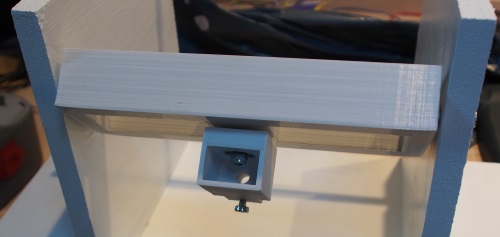

Pour terminer l’imprimante, il manquait encore 2 choses : un (vrai) support pour les bobines de filament et le boitier.

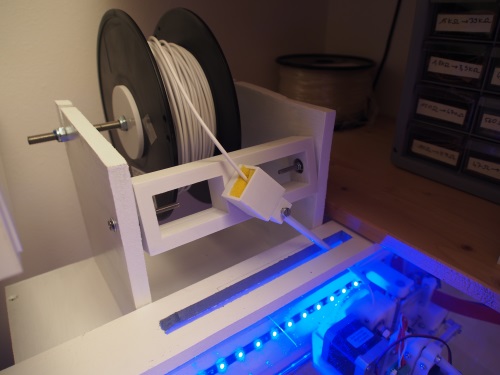

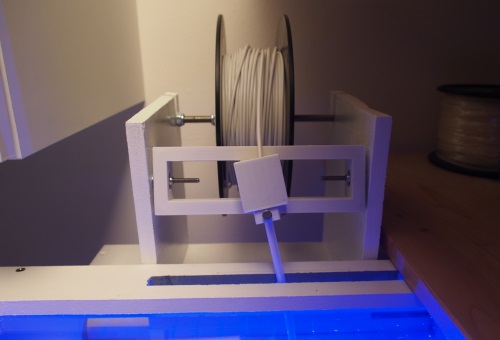

Jusque là, j’utilisais un manche d’aspirateur pour tenir les bobines de plastic. La rotation de la bobine n’était pas vraiment fluide, le filament frottait contre le haut de l’imprimante, et il n’y avait pas de filtre à poussière. J’ai donc conçu un support mieux adapté.

Tout d’abord, 2 pièces qui se fixeront des 2 côtés de la bobine et qui contiennent un roulement à billes.

Le reste du support est constitué de plaques de MDF 12 mm, de pièces imprimées et quelques roulements à billes.

De l’espace est prévu pour insérer un filtre (morceau d’éponge) autour du filament.

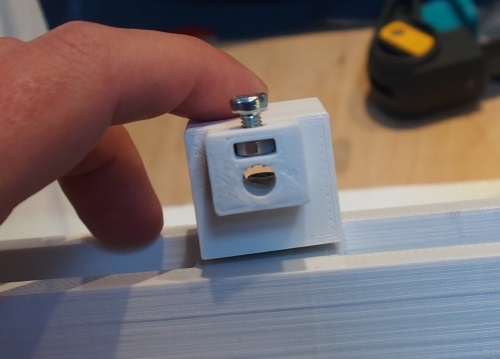

Le tuyau de sortie pour le filament sera serré grâce à ce système de vis/écrou.

Voici le support une fois en place à cheval sur les 2 montants arrière. On voit également le filtre (2 morceaux d’éponge qui prennent le filament en sandwich).

J’ai prévu aussi un petit système pour maintenir l’entrée du filament au centre et empêcher le filtre de sortir quand ça rembobine.

Une fois la pièce en place…

Une vidéo est dispo à la fin de ce billet.

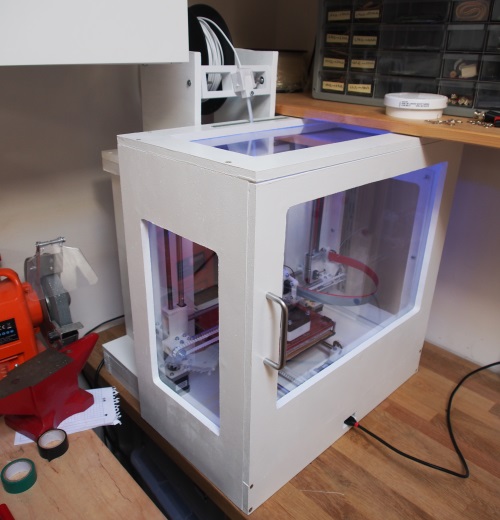

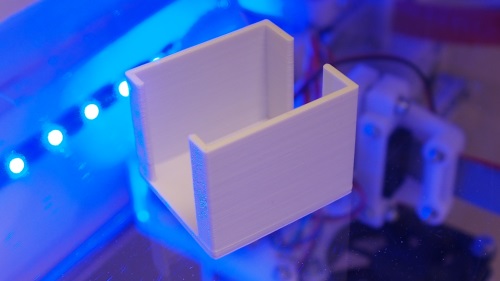

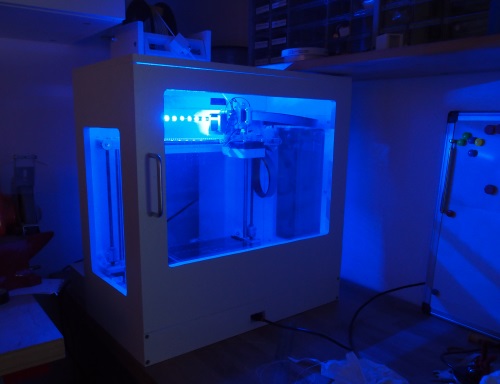

La 2ème étape concerne le boitier. Ca me paraissait assez utile pour plusieurs raisons :

- Protection contre la poussière

- Légère réduction du bruit

- Effet « chambre chaude »

- Esthétiquement, c’est plus clean

Le boitier peut-être retiré sans problème, il n’est pas du tout fixé, simplement posé au-dessus de l’imprimante et ne couvre pas l’arrière de l’imprimante, pour éviter une surchauffe de l’électronique.

Des vitres en plexiglas permettent de surveiller l’impression.

Et de nuit, c’est joli 😉

Pour terminer, voici une vidéo de la machine en action, en particulier sur le support de bobine.

Lissage et finitions du PLA

Après quelques expériences au succès plutôt mitigé, j’ai tenté l’option enduit – peinture – vernis, avec pas mal de ponçage à la main. Le résultat est vraiment très satisfaisant, mais ça demande quand même un peu de temps.

Voici comment j’ai procédé. Tout d’abord, un peu de matériel :

- Quelques outils pour nettoyer les grosses imperfections

- Du papier de verre assez fin

- De la laine d’acier pour un beau ponçage

Et, de gauche à droite :

- De l’enduit de lissage (mastic de finition acrylique, pour auto)

- Peinture blanche (j’ai retrouvé des vieilles bombes de peinture Games Workshop)

- Du vernis

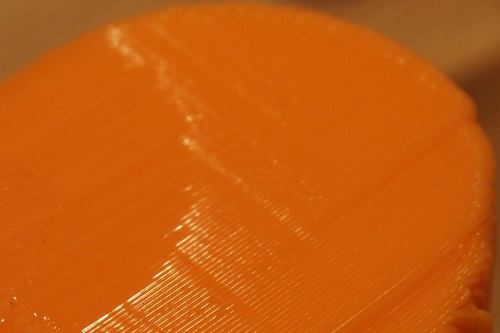

Tout d’abord, impression avec des couches de 0.1 mm.

On nettoie l’objet des gros ratés et on passe un très léger coup de papier de verre assez fin, histoire de retirer le gros des imperfections mais sans trop attaquer le model.

J’applique l’enduit. J’ai mis 3 couches. Attention à bien doser, il faut en mettre suffisamment sans que ça bave. Mieux vaut prendre son temps et faire plus de couches fines.

Les couches sont déjà nettement moins visibles. Il est temps de lisser tout ça.

Pour poncer, j’ai utilisé de la laine d’acier. Il faut frotter un moment, mais j’ai été très étonné du résultat ! En ponçant suffisamment, on peut faire disparaître complètement les couches.

Après le lissage, c’est le moment de la peinture. J’ai passé 3 couches de peinture blanche. Mêmes recommandations : plusieurs fines couches sont préférables. La peinture aide aussi à masquer les couches.

Pour finir, j’ai appliqué 2 couches de vernis satin, je n’avais pas de brillant sous la main.

Même si ce n’est pas encore parfait, le résultat est vraiment sympa.

Les joies de l’étalonnage

Deux semaines plus tard, me revoilà. J’avais réussi a obtenir des impressions très belles. Mais j’ai très vite déchanté quand il s’est agit d’imprimer des pièces de précision : les objets imprimés n’étaient pas aux bonnes dimensions ! Par exemple, pour une boite de 20 mm x 20 mm x 10 mm, j’obtenais une boite de 21.4 mm x 20.6 mm x 10 mm.

J’ai fait pas mal de tests…

Plusieurs choses à retenir :

- lors du calibrage, j’avais beaucoup trop resserré mes courroies

- Mes courroies étaient HS. Je ne sais pas s’il s’agissait de courroies de mauvaise qualité, ou si je les ai abîmées en les tendant trop. En tout cas, j’avais un peu de colle a bois qui avaient coulé sur celle de l’axe X et génait un peu les déplacements, et celle de l’axe Y présentait des marques de pliures douteuses. Bref, j’ai remplacé les 2, je ne les ai pas trop tendues et les résultats ont été beaucoup plus précis !

- Un pied à coulisse digital est indispensable pour bien étalonner l’imprimante

Une fois la mécanique fiabilisée, il restait quelques écarts, les dimensions n’étaient pas encore tout à fait parfaites. L’étape suivante consiste donc à étalonner l’imprimante en mettant à jour son firmware pour lui dire, pour chaque axe, combien de pas moteur sont nécessaires pour un déplacement réel de 1 mm. J’ai perdu beaucoup de temps à trouver comment se faisait l’étalonnage. J’ai tatônné et obtenu de très bons conseils via le forum francophone RepRap. Aussi je ne détaillerai pas tout le processus ici et me contenterai d’un lien vers un excellent article qui explique tout cela très bien :

Le blog de Jean-Philippe Abraham, que je remercie chaleureusement 🙂

Au final, ce qui reste peut-être le plus simple est d’imprimer quelques grandes pièces pour faire des mesures précises et calculer les nouvelles valeurs à entrer dans le firmware de l’imprimante. Voici quelques pièces qui m’ont aidé à étalonner et calibrer ma RepRap.

Pour finir, le soulagement, enfin des dimensions correctes ! Contrairement à la photo, le meilleur endroit pour prendre des bonnes mesures est de se positionner sur les dernières couches imprimées.

Enfin l’impression parfaite !

Bon, je m’enflamme un peu, mais cette fois, j’ai obtenu un résultat auquel je n’ai aucun reproche à faire. Je ne pensais même pas atteindre cette précision en construisant mon imprimante.

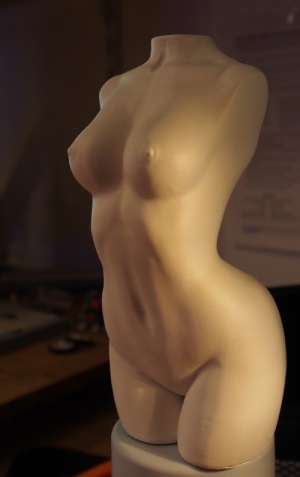

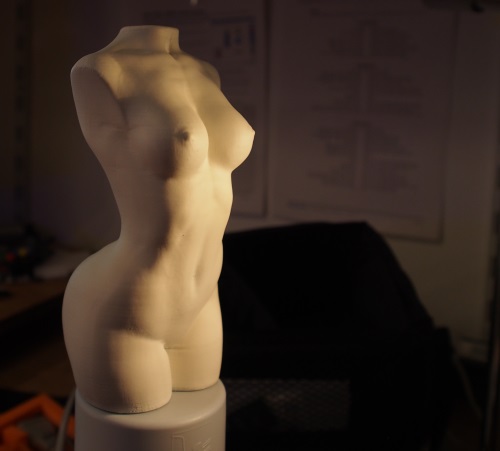

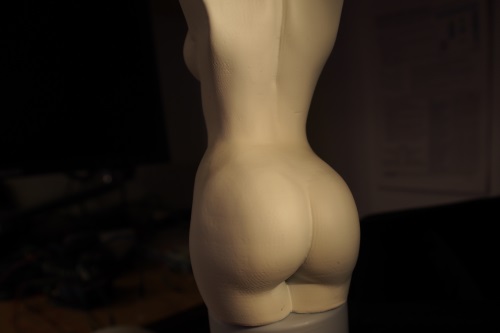

J’ai repris le modèle du buste de femme. Je voulais retenter ma chance maintenant que le calibrage est bien meilleur. J’ai réduit la taille à 50% de l’original pour ne pas y repasser 13 heures. De plus, j’ai réduit le remplissage (In-fill) de 40% à 15%. Pour plusieurs bonnes raisons :

- temps d’impression plus court

- moins de plastique utilisé

- limiter les accoups violents sur l’axe X causés par un maillage étroit

Cette photo a été prise direct à la sortie d’impression, pas de lissage ni finition. Le résultat est propre, les couches sont assez peu visibles.

La même impression, mais sous lumière puissante pour mieux voir les couches et se rendre compte de l’échelle.

Je suis vraiment satisfait du résultat. Je me laisserais presque tenter par une impression avec des couches de 0.05 mm. Si l’imprimante arrive à suivre, le résultat devrait être bluffant.

Pour finir de valider le bon fonctionnement de la bête, je pense tester quelques impressions de ce kit de calibrage qui devrait mettre l’imprimante à rude épreuve. Je retenterai aussi quelques formes plus aériennes qui avaient foiré la semaine dernière.

Mini impression

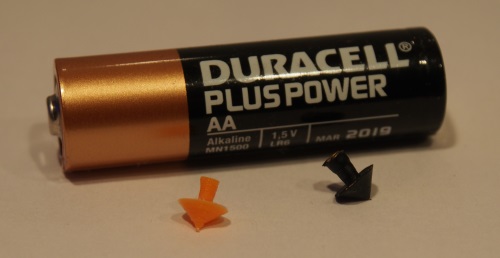

Un pote m’a demandé si je pouvais lui imprimer une petite pièce de maquette dont il lui manquait un exemplaire. J’ai tenté le coup et après quelques loupés, le résultat est pas trop mal.

Je ne suis pas certain de pouvoir descendre beaucoup plus bas que ça en terme de taille de pièce avec la Mendel90. Sur la photo suivante, la pièce noire est l’originale, l’orange, la version imprimée après avoir été dessinée avec Sketchup.

Il s’agit en réalité de 2 pièces : la première pour le cône, la seconde pour le tube. Sans support il est impossible d’imprimer cette pièce en une fois.

Pour imprimer correctement le cône, j’ai dû indiquer un remplissage de 100% (avec algo rectiligne). En laissant le remplissage par défaut à 40%, le cône s’affaissait.

Pour le tube, j’ai voulu bien faire en indiquant d’imprimer une jupe collée à l’objet pour assurer une bonne tenue sur le plateau (étant donnée la faible surface de contact avec le plateau). Ce fut un échec, ça ressemblait plus à un pâte qu’à un tube. Pour le second essai, je n’ai pas utilisé de jupe, et à la place de l’algo de remplissage « rectiligne » j’ai utilisé l’algo « concentrique » (toujours à 100% de remplissage). Pas encore parfait, mais suffisant tout de même.

Ajustements et impression à 0.1 mm

Le buste de femme était un bon début mais montrait clairement des défauts de calibrage. Pour commencer, la buse était bien 0.15 mm trop haut. J’ai donc recalibré la planéité du plateau et la hauteur de l’axe Z.

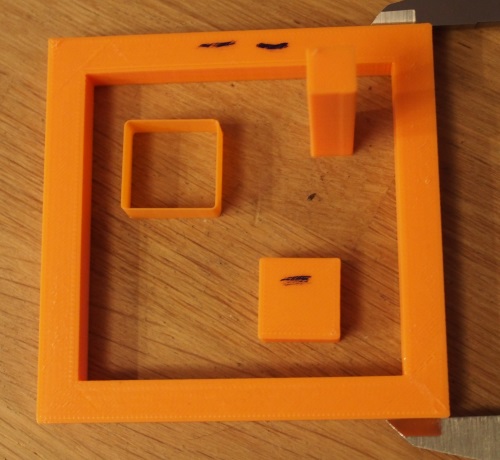

Pour gagner encore en précision, en espérant que l’imprimante suive, j’ai tenté une première impression avec des couches de 0.1 mm. Il s’agit d’un support de carte SD et micro-SD.

Là, grosse catastrophe, après un début qui laisse entrevoir des possibilités à 0.1 mm, ça a viré au carnage. Je n’ai pas compris tout de suite la cause. En fait, la vis qui fixait la poulie sur l’axe du moteur de l’axe X s’était dévissée, après quelques décalages, l’extrudeur ne se déplaçait plus du tout sur l’axe X et évidemment le plastique s’est empilé jusqu’à atteindre rapidement la buse. Ce genre d’incident m’encourage à ne jamais rester trop loin de mon imprimante pendant qu’elle travaille, pour éviter un drame.

Nouvel essai après resserrage de la vis et quelques vérifications du calibrage.

Cette fois, c’est beaucoup mieux. Les couches de 0.1 mm apportent un excellent rendu. Malheureusement, il y a ce décalage horrible en plein milieu qui concerne une trentaine de couches. Je n’ai pas d’explication sûre à 100% mais les impressions suivantes me donnent quelques idées. Jusqu’ici, j’ai utilisé un remplissage (Fill in dans Slic3r) de 0.4, soit 40%. Cela crée un maillage assez étroit, et dans les zones de remplissage, la buse fait des aller-retours à très grande vitesse sur l’axe X. Peut-être que cela entraine parfois un décalage de la poulie sur l’axe moteur. Pour bien faire, il faudrait que j’augmente le méplat de l’axe moteur que je pense être insuffisant. Utiliser un remplissage beaucoup plus faible (15%) augmente la taille du motif de remplissage et limite fortement les accoups sur l’axe X, cela semble avoir réglé mon problème.

Tests de finitions / lissage

Pour comprendre un peu comment se comporte le PLA et voir comment il était possible de retravailler une pièce imprimée pour la rendre plus lisse et mieux finie, j’ai fait quelques tests… moyennement concluants (mais ce n’est pas terminé !).

Il existe des procédés chimiques très efficaces pour lisser le PLA (semblables au principe de lissage de l’ABS avec des vapeurs d’acétone), mais les produits nécessaires sont très dangereux et cancérigènes. Je ne les essaierai pas et j’en déconseille fortement l’utilisation.

Tout d’abord une pièce de test, particulièrement moche.

Premier essai, à la Dremel, avec un rouleau abrasif et un rouleau de « coton ».

Première observation : le PLA se ponce très bien, il faut y aller doucement. Sur la photo suivante, la partie de gauche a été poncée avec le rouleau abrasif, la partie de droite avec le rouleau « mou », qui ressemble à du coton. On arrive assez facilement à faire disparaître les lignes des couches. Étonnamment, le rouleau de coton fonctionne très bien ! Je pense que le plastique se lisse sous l’effet de la chaleur dégagée par les frottements. Avec un petit coup de peinture, on doit pouvoir obtenir des choses acceptables, mais ça demande beaucoup de précision.

Test suivant, beaucoup plus bourrin : au chalumeau. Le résultat est vraiment bon, la pièce devient totalement lisse. Mais les effets sont durs à maîtriser… le plastique peut noirci voir cramer, il se déforme, et pas forcément de manière uniforme. Bref, pas évident à gérer, mais y a de l’idée. A creuser… passage au four ?

Pour finir, le test utopique 😉 J’ai mis à tremper un bon moment le PLA dans une casserole d’eau bouillante…

Le cube n’a pas bougé 🙁 La température de vitrification du PLA se situant vers les 80°C, 100°C c’est trop peu pour amorcer une légère fonte du plastique, dommage.

Prochain test : l’utilisation d’un enduit de lissage sous forme de bombe, j’ai de grands espoirs ! J’attends la livraison avec impatience.