La pause fun avec BB-8 étant terminée, on se remet aux choses sérieuses avec l’étage du robot qui contiendra les batteries. On reprend donc où on en était resté il y a quelques semaines : Projet R.I.P.E.R. (Robotic Intelligent Platform for Entertainment and Research).

Les choix concernant l’alimentation sont expliqués ici : Autonomie et alimentation d’un robot.

Une batterie de 7.2V/5Ah sera dédiée à l’alimentation des moteurs CC et servomoteurs, l’autre alimentera tout l’électronique du robot. Il pourra fonctionner au choix, sur batteries ou sur alimentation secteur (via régulation 12V). La bascule se fera automatiquement.

On pourra recharger les batteries du robot sans les sortir du chassis, via 2 connecteurs jack.

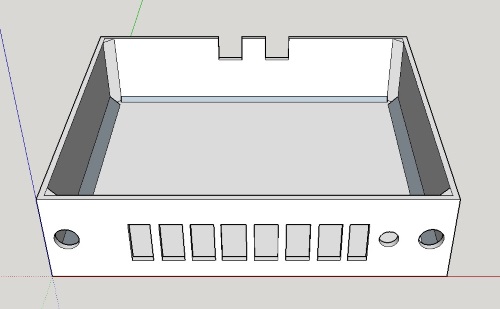

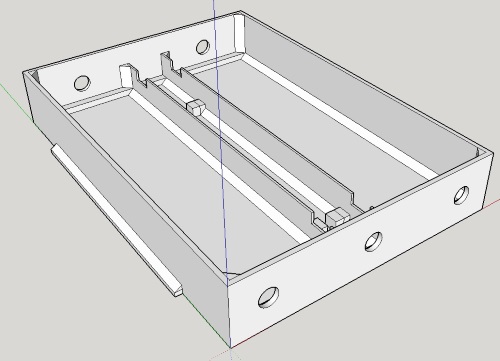

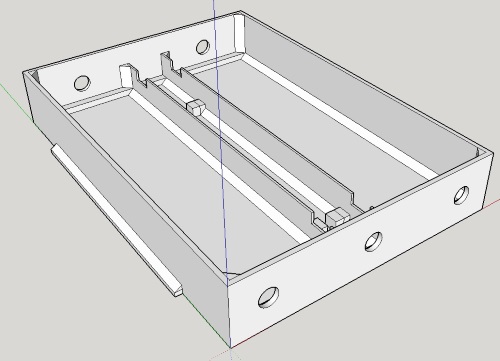

Voici le modèle 3D :

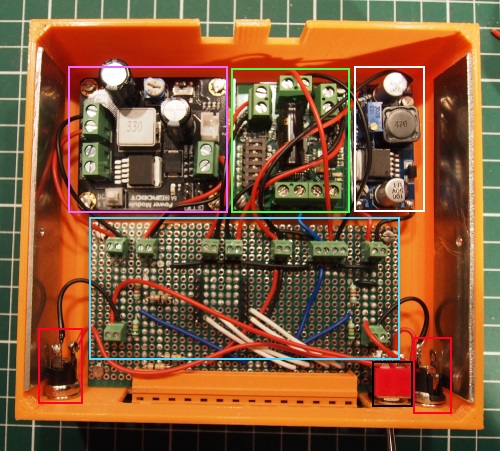

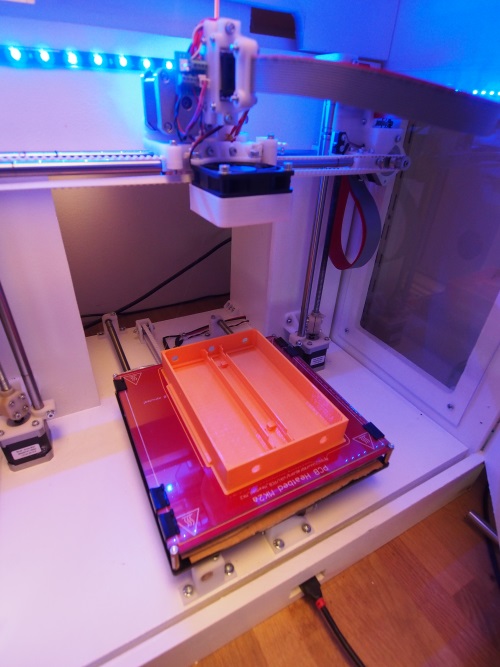

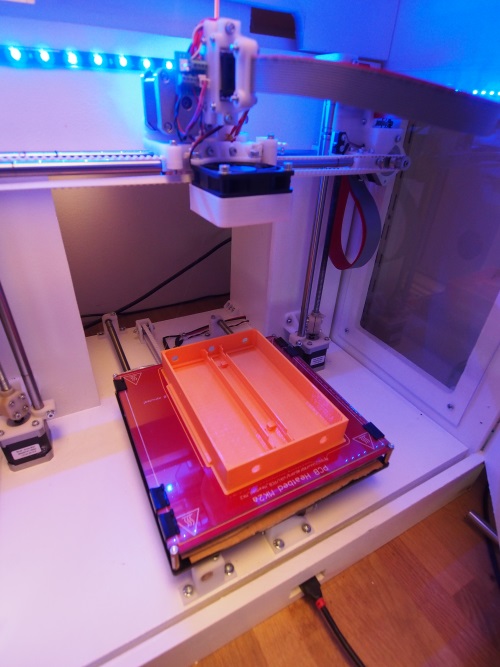

Et la sortie d’impression :

On commence par installer les connecteurs jack femelles :

- Les 2 à l’avant permettront la recharge des batteries

- Les 2 sur les côtés à l’arrière permettront d’alimenter l’étage supérieur (contrôle des moteurs et alimentation du robot)

- Le connecteur du milieu est l’entrée pour une alimentation fixe de l’ensemble du robot

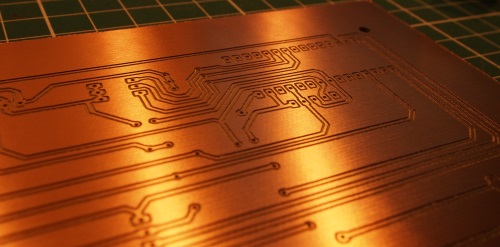

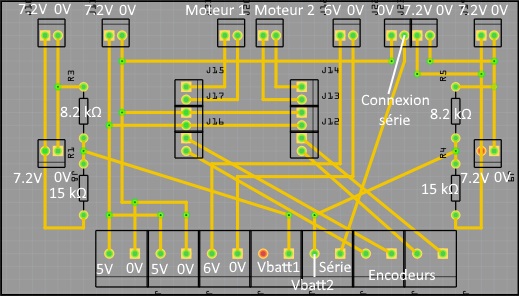

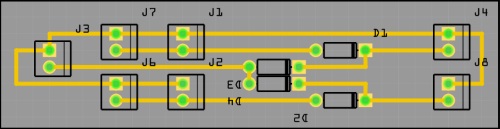

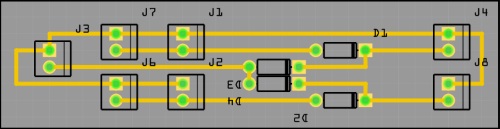

Le circuit électronique utilise le principe de commutation par diodes, décrit ici. Quand l’alimentation fixe du robot est coupée (12V), les batteries prennent automatiquement le relais (7.2V). Voici le schéma de la carte :

Les Jx sont des borniers, Cx des diodes Schottky. J3 est l’arrivée de l’alimentation fixe en 12V. J7 et J8 sont connectés aux prises jack de rechargement des batteries. Les borniers J1 et J2 permettent de raccorder les 2 batteries. Enfin, J4 et J8 sont les sorties vers les connecteurs jack qui alimenteront l’électronique et les moteurs du robot.

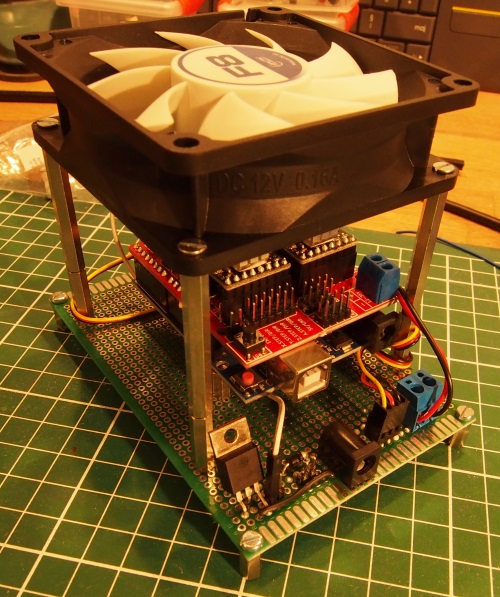

Après installation des 2 batteries :

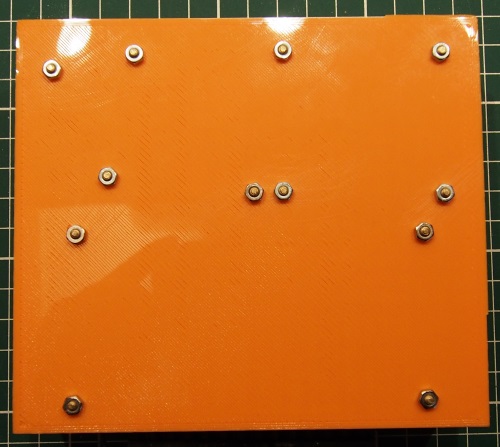

J’ai également imprimé un couvercle, essentiellement pour des raisons esthétiques, en gardant une ouverture pour l’évacuation de la chaleur.

Le bloc prendra ensuite place dans le châssis.

J’espère que le diamètre des fils sera suffisant pour le courant qui circulera. J’ai été contraint d’utiliser des borniers plus petits que prévu initialement pour des raisons de place. On verra bien 🙂